“想得的出来,画的出来,造不出来,成本不优化,市场不买账”,这是目前广大企业的通病!

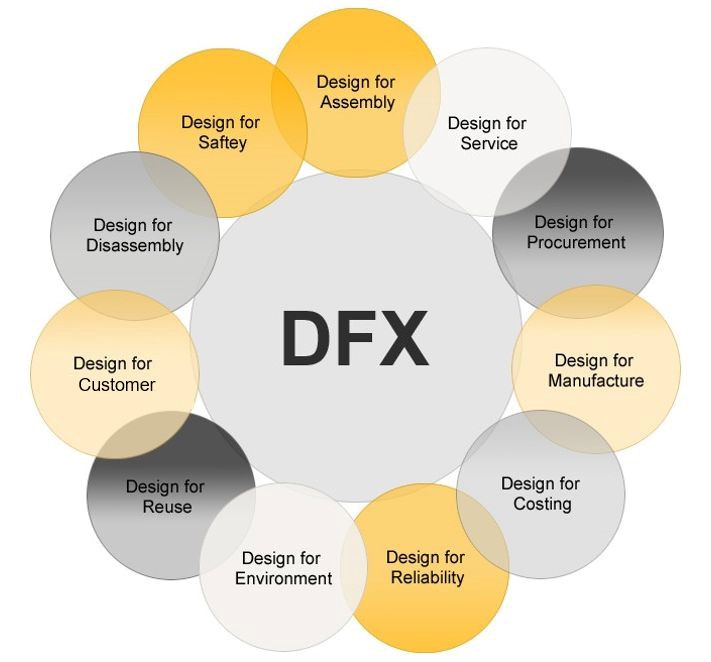

传统产品开发模式的主要特征是“我们设计,你们制造”。在产品设计阶段只考虑到满足产品功能要求,没能系统性地考虑制造和装配的要求,造成设计与制造、装配,质量控制,供应链管理的脱节,所设计的产品可制造性、可装配性差,信赖性低,产品的开发过程变成了设计、加工、试验、修改的反复串行迭代,从而造成修改多、周期长、成本高、质量低等弊端。DFX试图从产品全生命周期的角度,以并行工程的系统方法,改善上述困境。然而DFX提出至今将近30年,设计过程仍然是一个黑盒子:知识碎片化,极度依赖个人经验,决策困难,拍脑袋,凭感觉。设计依然是产品生命周期中最 “不受控”的,也是效率最低的“过程”:输入不稳定,过程不稳定,输出不稳定。另外,DFX和最前端的创意,外观设计脱节,地位被动。根本原因:

1:没有系统化的,结构化的决策工具 根本原因; 2:没有系统化的,结构化的决策依据;

2021年5月17日,来自飞机系统、艾默生、罗技等10多位工程师一起探讨如何在设计时因地制宜统筹考虑各个环节的权重,把分析,决策,实施和控制等过程标准化,输入输出定量化等难题;

讲师介绍: 原苹果和IDEO公司创新思维和DFX专家; 23年产品结构设计和创新咨询实战经验; 曾在中国工业设计研究院担任创新技术总监,首席技师。 拥有多项结构设计方面的发明和实用新型专利。 两天的课程里面,沈老师通过大量的练习以及工具演示帮助学员理解DFAM的目的、原理、过程和方法;并掌握DFAM的知识和技能,能有效开展DFAM项目管理; DFX的目的是提倡在产品的前期设计中考虑包括可制造性、可装配性等相关问题。传统的电子产品开发方法通常是设计---生产制造---销售各个阶段串行完成。由于设计阶段没有全面考虑制造要求,加之设计人员对工艺知识的欠缺,总会造成在产品生产时出现这样那样的问题,如元器件选择不当、PCB设计缺陷等,导致设计方案多次修改、PCB不断改板、生产多次验证等,使得产品开发周期延长、成本增加、质量和可靠性得不到有效保证。

冰衡咨询在设计优化方面的培训还有: 3、产品工业化设计-从产品想法到产品设计和工业化制造流程 5、创新思维与问题解决实战训练