我们只传递 有深度/有个性的观点

GD&T魔界,入门看标准,高手玩测量,骨灰玩数学!时隔16个年头,美标终于在1994年之后,于公元2020年8月份发布了最新GD&T数学模型定义国家标准ASME Y14.5.1-2019,你没有看错!是2019版。广大Inspectors喜极而泣,奔走相告、喝粥相庆,终于可以测量咧!

标准

发布目的:解释ASME Y14.5-2009

哪里不对劲?最新几何尺寸公差标准ASME Y14.5不是2018版么?

ASME答复:我们2022年还会升级,跟苹果学!

标准恒久远,生意永流传!

主要更新点

轮廓度数学模型的更新:

a. 实测轮廓度数据(Actual Value)从基于偏差的双边偏差定义统一更改为基于公差带的单一实测数据,保持和最新的ASME Y14.5标准基于对公差带的定义:含双边对等、双边不对等、单边轮廓度以及成组轮廓度)

b. 轮廓度应用到成组要素的测量数学定义以及轮廓度自由度和同时要求原则的澄清:含带基准和不带基准基准数学模型的更新:不规则基准要素的基准选择 (下次再聊)

尺寸公差数学模型的不更新:尺寸公差数学定义做了澄清,但未做更改(下次再聊)

标准文件结构的更新:标准自己也需要标准化

价格的更新:页数从87增加到101, 价格增加到115,是美金

轮廓度数学模型的更新

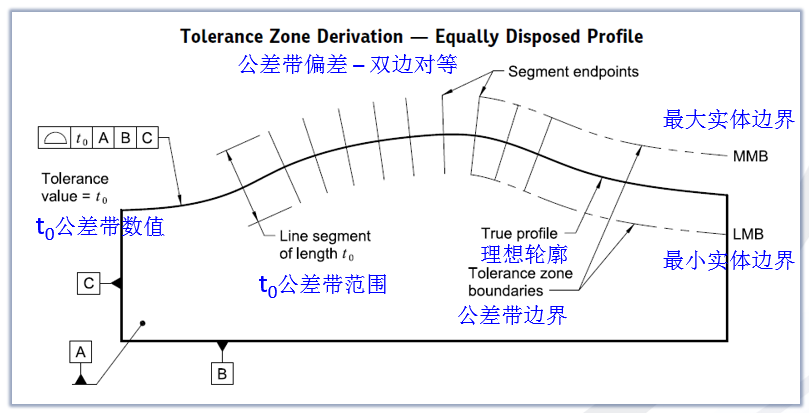

1. 轮廓度: 双边对等

t0为公差带数值

公差带边界获得:以一根线段(长度为t0)以表面每个理想点作为中点,线段与理想表面垂直(法线方向),全表面移动,获得最大实体MMB和最小实体LMB的两个包络面。

简单解释:以理想表面法线方向正负一半公差带数值得到两个虚拟面,就搞出了轮廓度公差边界

合格判断原则:只要实际被测表面所有点都落在公差带边界里面,就合格。

著名的历史遗留问题:轮廓度的实测数据,在检验报告上到底如何写?

选择题:

A. 写一个数据,实测单边最恶劣数值即可,不需要乘以二

B. 写一个数据,实测单边最恶劣数值乘以二

C. 写两个数据,实测最大和最小

D. 以上都不对

新版标准ASME Y14.5.1-2019的解释:

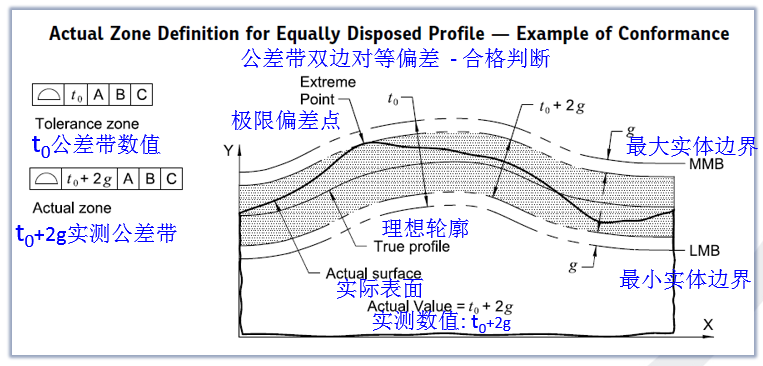

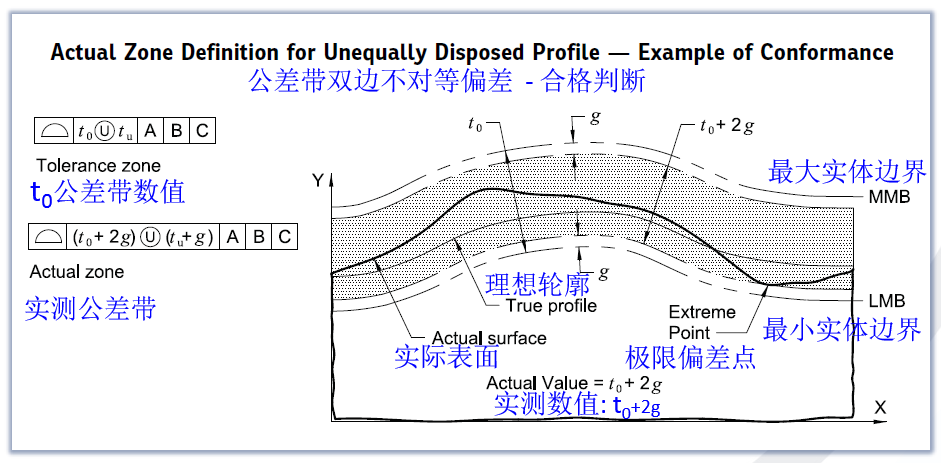

Actual Value. The actual value of a profile tolerance is based on an enveloping zone called the actual zone that is generated in the same way as the tolerance zone. This concept applies in the same way to equally disposed, unequally disposed, and unilateral profile specifications.

The generating line segment of the tolerance value to is lengthened or shortened by an equal amount at each end. The length change at each end is called the growth parameter g. The line segment for the actual zone has a length equal to t0 + 2g. The actual zone has the minimum necessary to contain the actual surface.

关键点解释:

首先要得到实测轮廓度公差带区域,再和允许轮廓度公差带区域数值t0去比较

得到实测轮廓度公差带区域方法:从允许轮廓度公差带区域边界对等缩放,直到以最小区域包住实测表面,该缩放值叫Growth Parameter g

当实测轮廓度公差带区域边界大于允许轮廓度公差带区域边界时,g>0, 反之小于零

检验报告的实测数据为:t0 + 2g (无论什么场合)

如果你居然可以看懂,徐老师叫你老师!

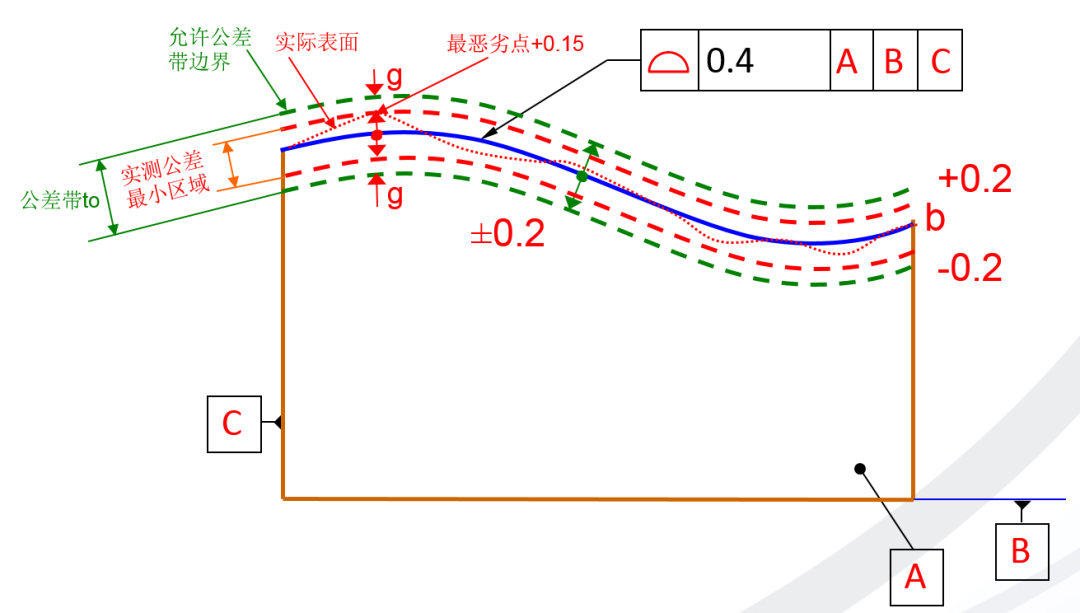

举例说明:

实测最恶劣点:距离理想表面偏差距离为: +0.15, -0.1

实测轮廓度公差带边界:从允许公差带边界同时缩小0.05 (0.2-0.15=0.05)才能包住所有实际表面点,也就是g=-0.05

检验报告实测数据应该写:t0 + 2g=0.4-2x0.05=0.3

结论:

检验报告只需要写一个实测轮廓度数值,不需要写两个。

学员问:上面选择题答案是B吗?(写一个数据,实测单边最恶劣数值乘以二)

徐老师答:带U圈的轮廓度不同意!

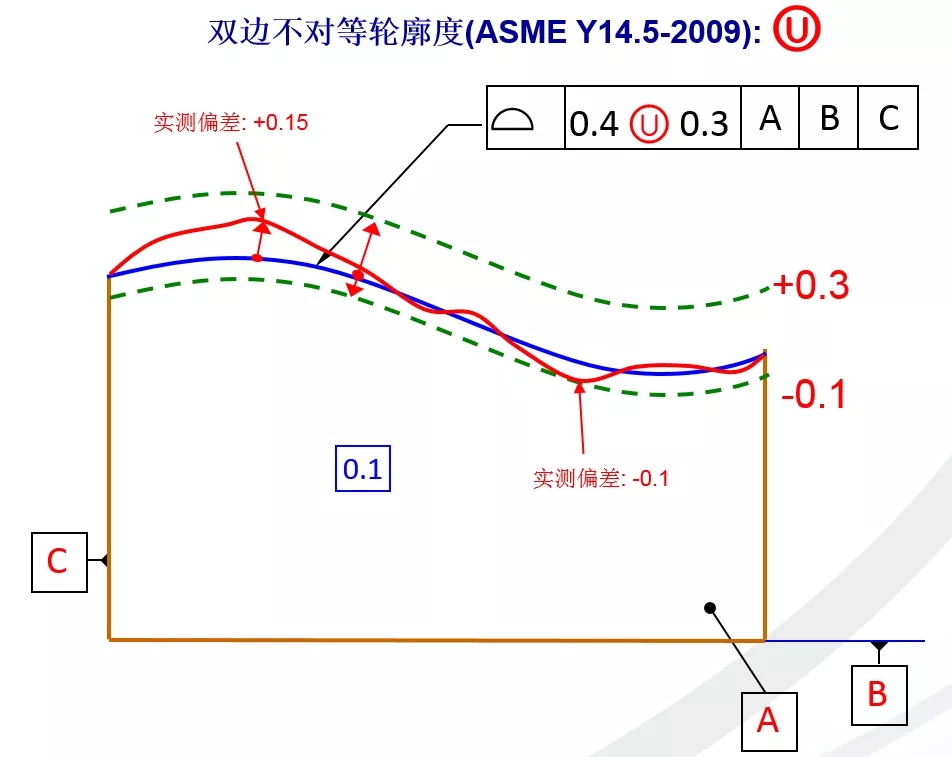

2. 轮廓度: 双边不对等 U圈

新版标准ASME Y14.5.1-2019的解释:

举例说明:

实测最恶劣点:距离理想表面偏差距离为: +0.15, -0.1

实测轮廓度公差带边界:从允许公差边界应同时缩小0.0 (0.1-0.1=0)才能包住所有实际表面点,也就是g=0

依据ASME Y14.5.1-2019,检验报告实测数据应该写:t0 + 2g=0.4+2x0=0.4

结论:

检验报告只需要写一个实测轮廓度数值,不需要写两个,也不是单边最大偏差乘以二。

所以正确答案是D (以上都不对)

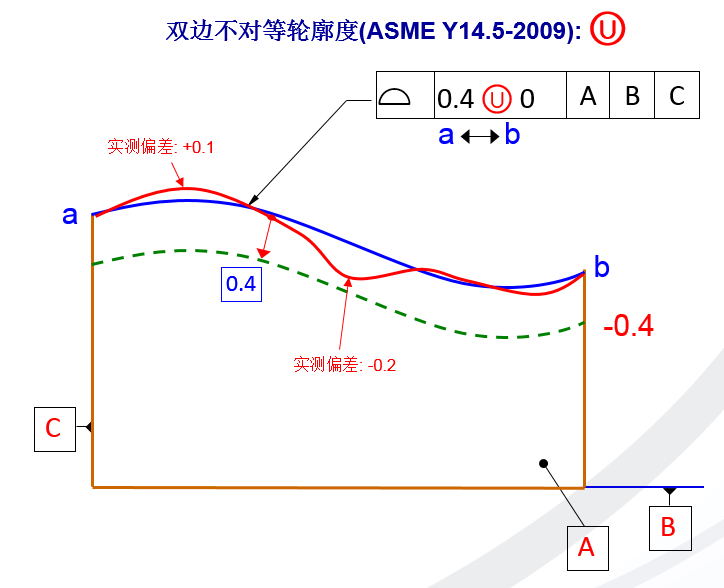

小测试:如果下图实测表面最恶劣点偏离理论表面是: +0.1, -0.2, 请问实测轮廓度数值是多少?

答案:0.6

小结:

轮廓度的实际检测数值统一公式:

Actual value = t0 + 2g

适用于所有轮廓度公差带分布:

1. 含双边对等

2. 双边不对等

3. 单边轮廓度

4. 成组要素轮廓度

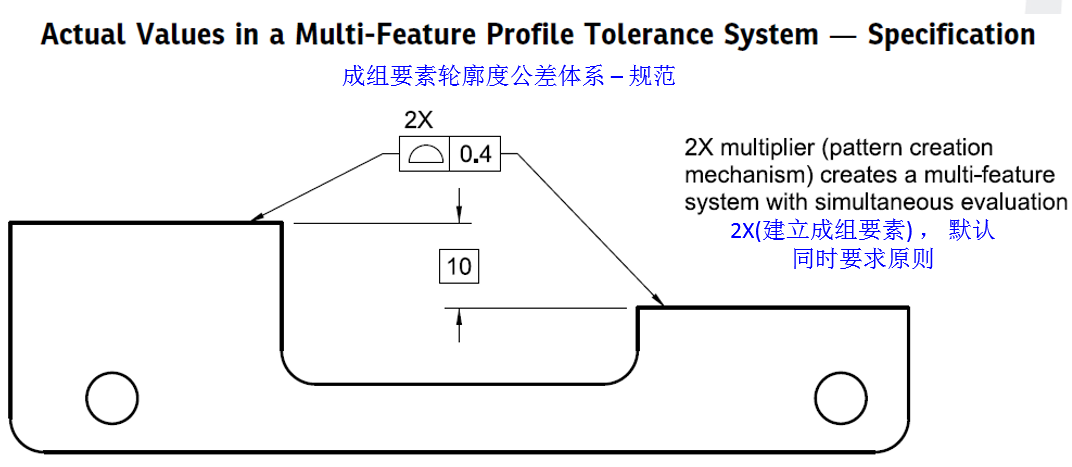

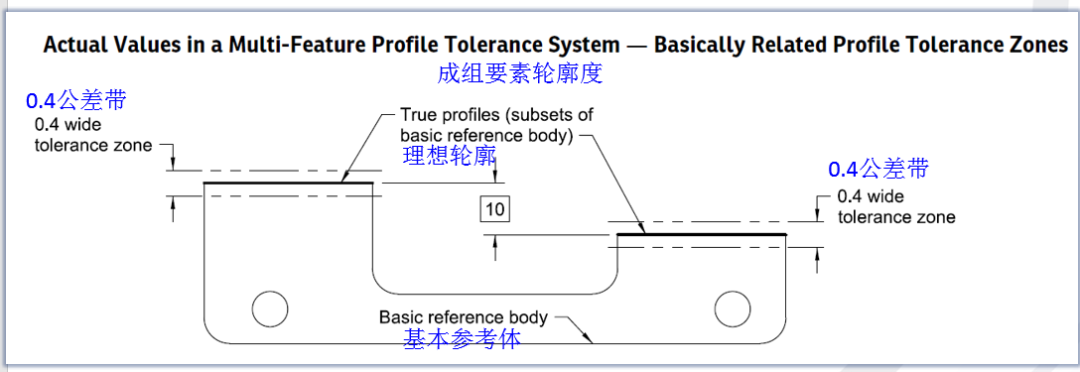

成组要素轮廓度-无基准

无基准的成组要素的轮廓度测量一直就是一个老大难的问题。

图纸要求:

图纸含义:

实测轮廓度(错误的方法):

错误的原因:实测公差带区域没有达到最小化(注意,该轮廓度没有基准,不允许采用底面作为基准)

实测轮廓度(正确的方法):

学员问:如何优化?

徐老师答:出门左拐找CMM公司

小结:

无基准的成组要素轮廓度,实测数据依然采用统一的公式: Actual value = t0 + 2g

无基准的成组要素轮廓度,必须通过优化(两个实测公差区域同时优化达到最大偏差最小化)

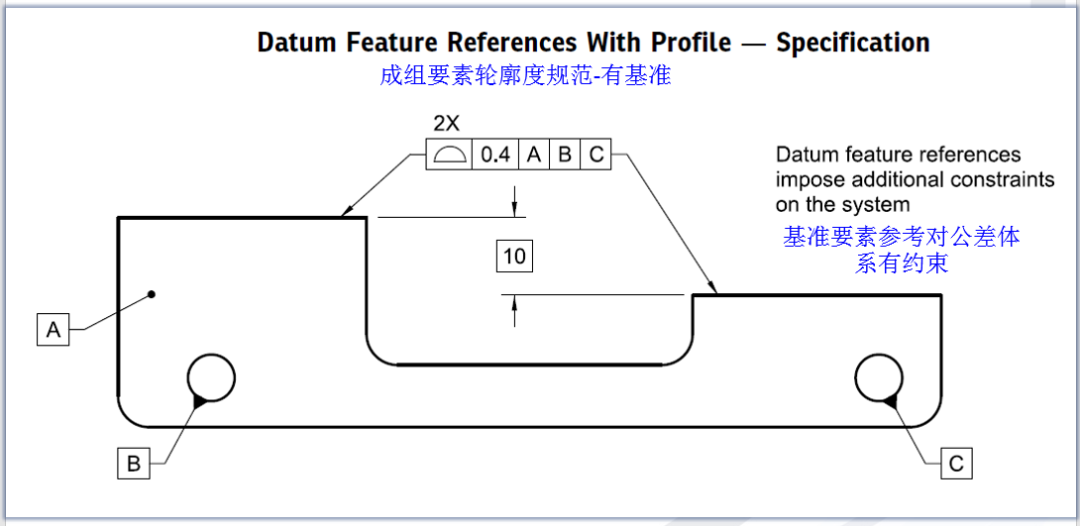

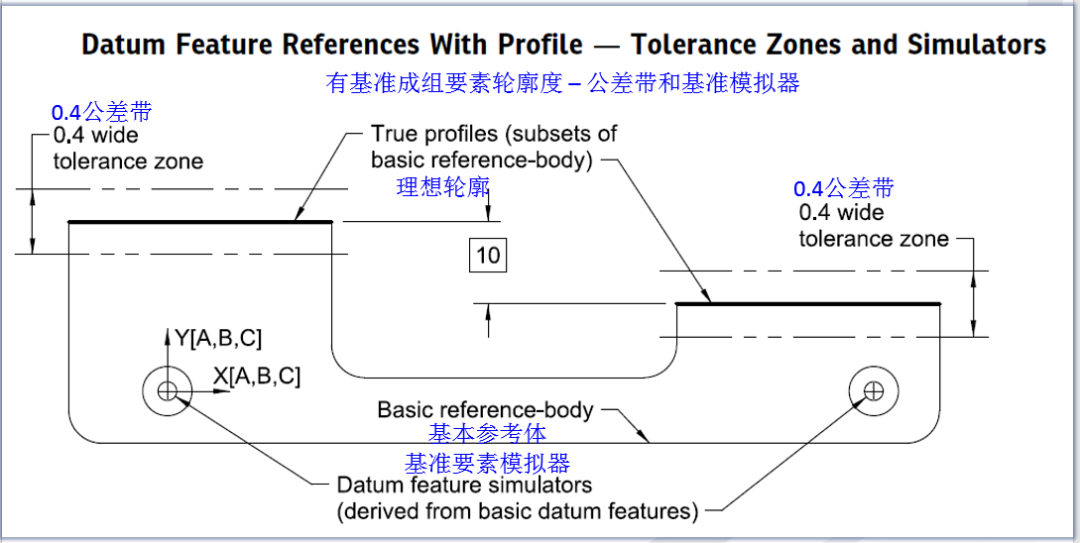

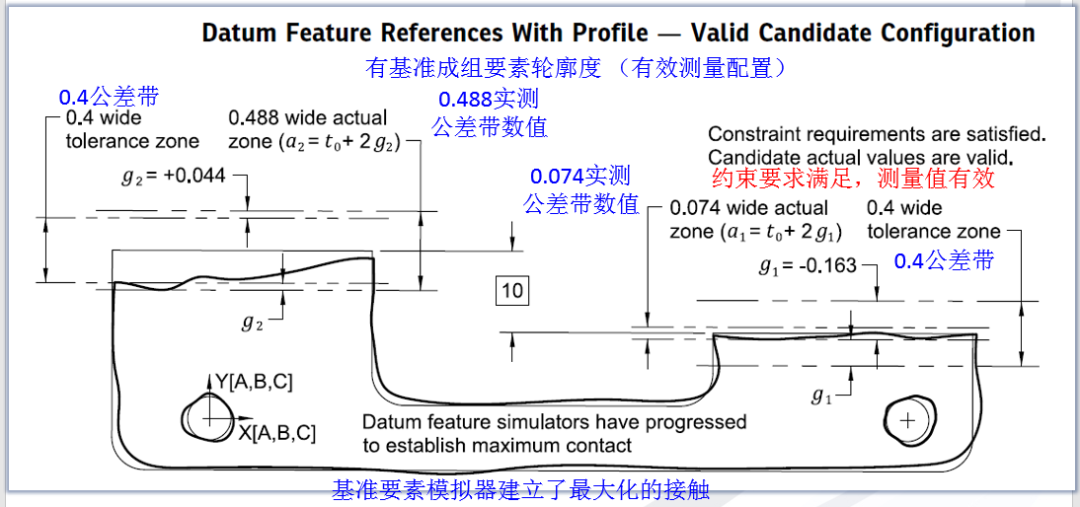

成组要素轮廓度-有基准

图纸要求:

图纸含义:

实测轮廓度:

小结:

有基准的成组要素轮廓度,实测数据依然采用统一的公式: Actual value = t0 + 2g

有基准的成组要素轮廓度,当自由度约束死后,成组要素测量同时要求和单独要求没有区别,每个要素可单独相对于基准体系测量

其它更新点

基准数学模型的更新:不规则基准要素的基准选择 (我们下次聊)

尺寸公差数学模型的不更新:尺寸公差数学定义做了澄清,但未做更改(我们下次聊)

归纳

轮廓度的实测数据永远写一个数值,无论何种公差分布:Actual value = t0 + 2g

无基准的成组要素轮廓度,实测值必须满足最大偏差最小化

无论是否有基准,成组要素轮廓度测量,必须满足同时要求原则,除非加注"Individually"

带基准的成组要素位置度,在自由度约束死后,同时要求和单独要求测量结果没有区别

有必要那么复杂吗?用榔头就好了呀!?

我们本来就有不少直播视频分享

研发、GD&T、CQI、质量专家的视频分享:

图纸有问题,就找冰衡咨询

info@kraig.com.cn

欢迎扫码加入

冰衡咨询活跃图纸答疑群

一个癖好GD&T和GPS的

信息交流群

总有一群老法师,执着于最前沿的研发和质量领域,为中国制造业增强竞争力

研发管理咨询联盟

他们是:

研发流程专家

GD&T专家

CQI专家

创新设计思维专家

质量专家

冰衡咨询的历史段子:

你好意思用未注公差标准!?

基准标注就是这么任性!

如果设计只是画图,那么咱们蓝翔和清华有什么区别!?

大小分不清,你不如东哥!

检具到底是谁的责任!?

对手件可以当检具用吗!?

都叫位置度,欧美不一样! (美标和欧标位置度区别)

位置度没有基准如何理解,真的需要高等教育

位置度的计算到底是二维还是三维?

新版美标ASME Y14.5-2018到底更新了什么?

倒圆角半径公差和角度公差,凭什么不让用!?

欧美图纸的CZ-SZ-UZ-OZ-UF-CF-CT_不明觉厉的符号大全

研发不计算尺寸链,怪老板没买软件!?

总有一种引擎盖坐上去让你泪流满面 – 德系汽车RPS基准点系统分析

如果图纸评审只是签字,那么苏大强也可以

彪悍的标准不需要解释 - 轮廓度U圈前后数值可以是负数吗?

三个基准球是检具黑恶势力的第一种表现

高大上的复合公差,只是给老标准的不足擦屁股而已

万法归一_所有形位公差的神归纳!

我反对这门亲事_默认包容和独立原则

本以为这代年青人会不一样_论独立原则和相关原则(SIM & SEP REQT)

史上最全的最大实体MMC应用总结

画图是不可能画图的:论过定位和欠定位