本篇文章来源冰衡活跃图纸交流群群友Benson Yang,也欢迎大家踊跃投稿!

当讨论fHα时,经常直接和压力角关联起来。甚至有些文章把fHα直译成齿形压力角度偏差。可人家到底叫这个名吗??

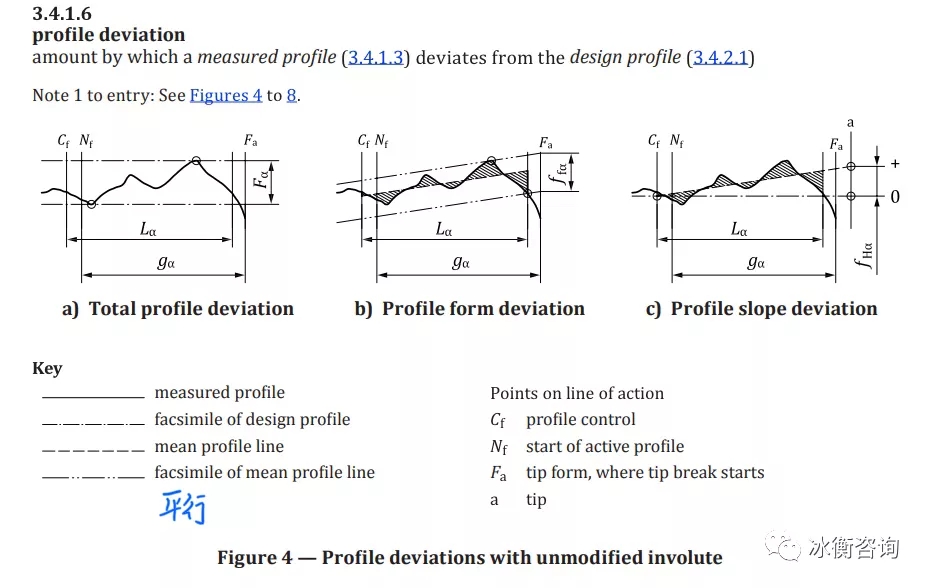

什么是fHα?

fHα 全称Profile slope deviation(基于ISO 1328-1) 纯字面 可以翻译成 轮廊+斜坡+偏差。和压力角没半毛钱关系。

有几个关键点:

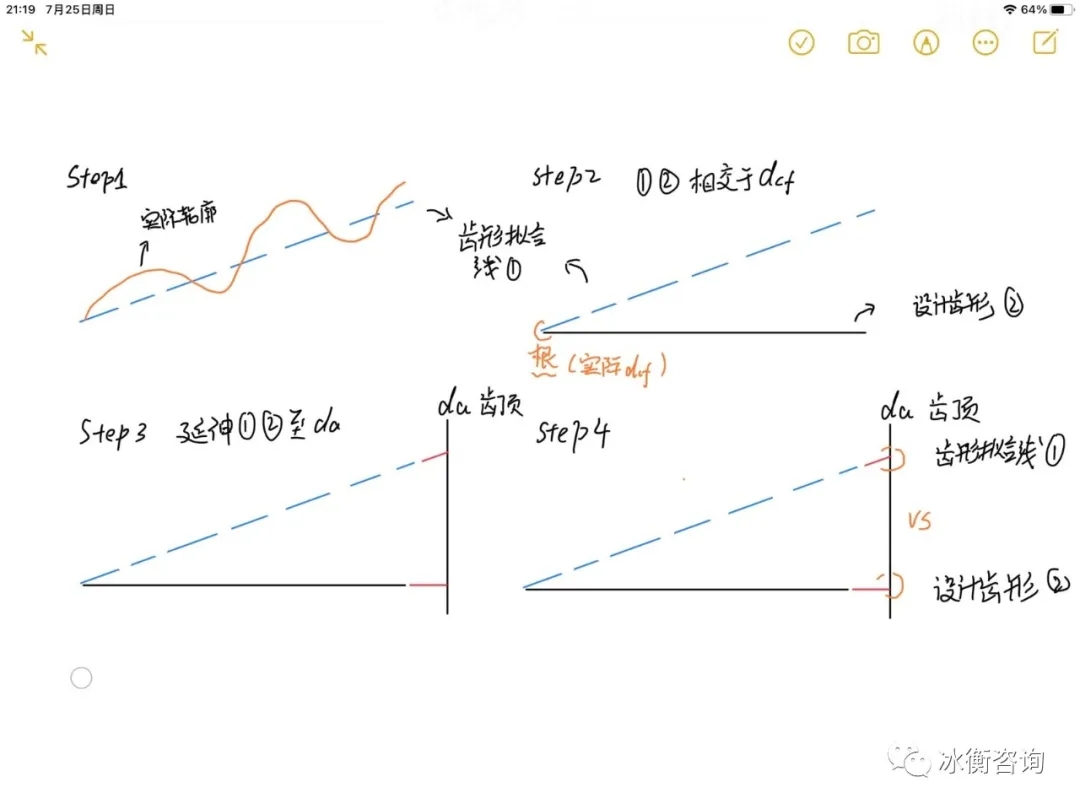

1. 轮廊线的拟合线②(最小二乘法拟合)

2. ①和②相交于齿根(实际为dcf)之后,

3. ①②分别延伸至da(齿顶)。比较两个延伸点的差距

所以斜坡(slope)应该是拟合线和设计齿形之间的斜坡。

那为何和压力角相关呢?

什么是压力角?

大多数理工科在大学 机械设计 中 曲柄连杆机构的章节就会遇到这个名词。压力角是速度和力夹的锐角。而当压力角变为90°,机构处于死点位置(锁死状态)。

为什么会出现死点位置???

压力角实际把力作了分解,速度方向上的力消失了。

速度方向上:分解力=力x cos a。

随着机构运动,压力角不断变大,直至在死点位置变为90°,力也为0;

这时无论用多大力也无法让从动件运动,对传力运动是不利的;

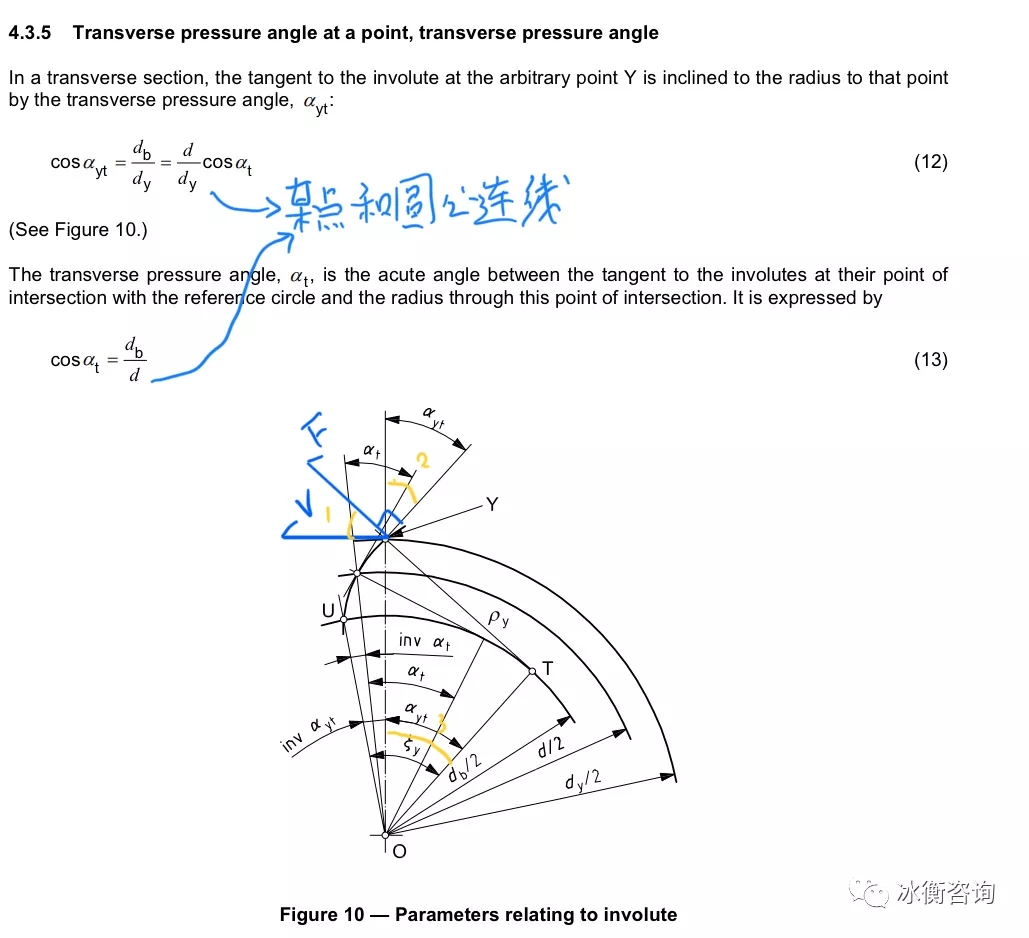

齿轮压力角又是什么?

对于配合的两齿压力角,有很多影响因素,如两个齿轮的中心距。在单齿上去讨论两者的关系更为科学。

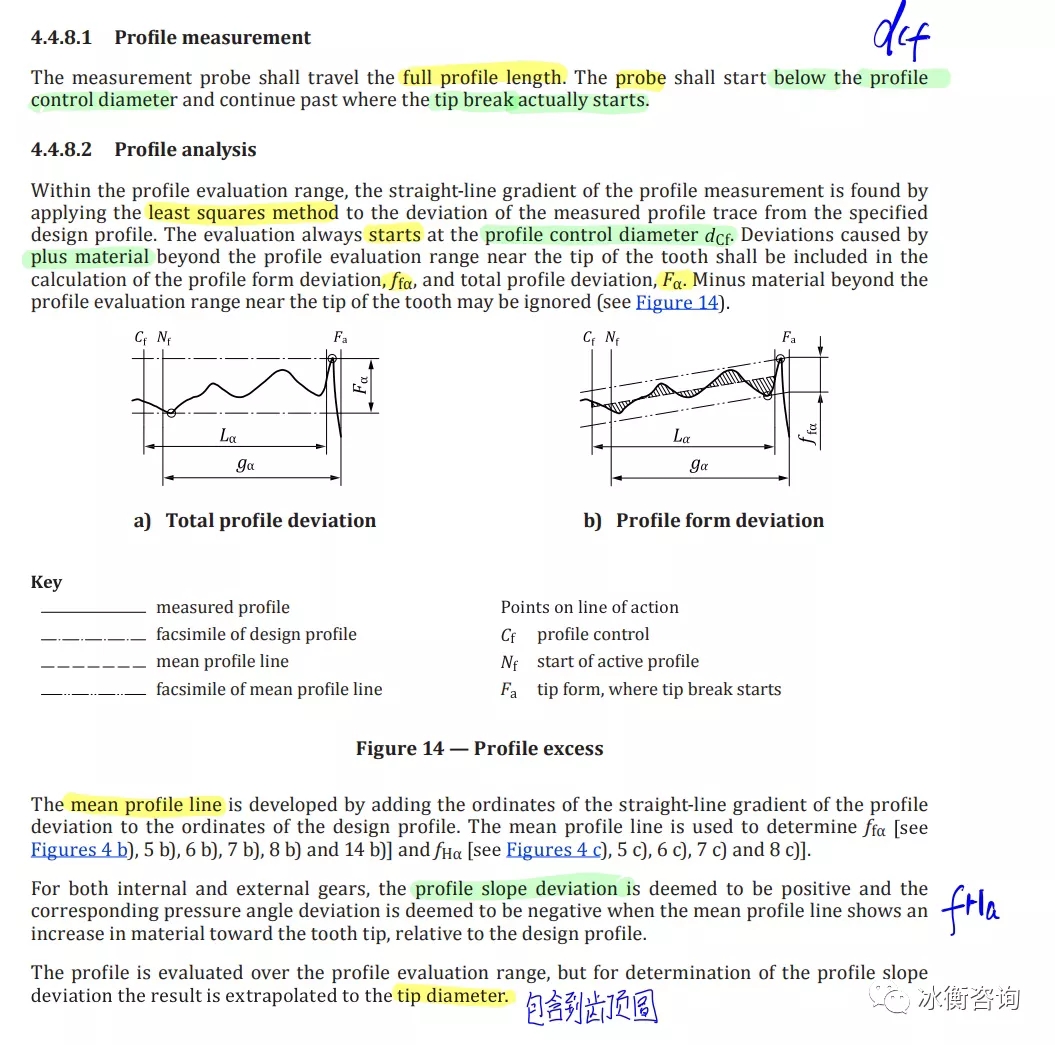

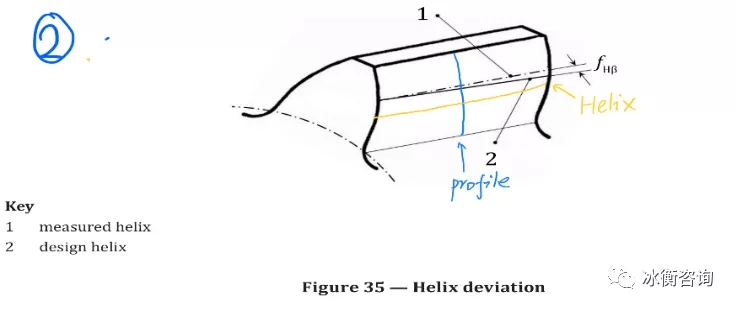

用上图说明。(取自ISO1328-1)

对于单个齿轮而言,渐开线齿轮某点y的 F力 为该点基圆切线,速度V 为 垂直于齿轮圆心连线。

而F和V的夹角 角1 即为压力角。角1=角2=角3

Cos (压力角)= db/d. (cos函数在90°内,和角度成反比)

db 基圆永远不变,越往齿根dy越小,cos(压力角)越大,而压力角越小。

上面是理论,实际生产和理论设计总是有差距的。那咋么去评价齿形呢?fHα出现了;

(小龙女会胖,齿轮也做胖了呢)

把fHα和压力角关联起来

1328-1只介绍了两者的关系:fHα为正,压力角为负,往齿尖方向材料显现材料增长;

以下图为例,线2为实际轮廊,线1为理论轮廊。当实际轮廊高于理论轮廊.这时d2 >d1 结合刚才的公式 比较两者的压力角

cos (实际)=db/d2 <cos (理论)=db/d1

实际压力角 > 理论压力角

fHα 相同 ,传动效果就相同嘛?

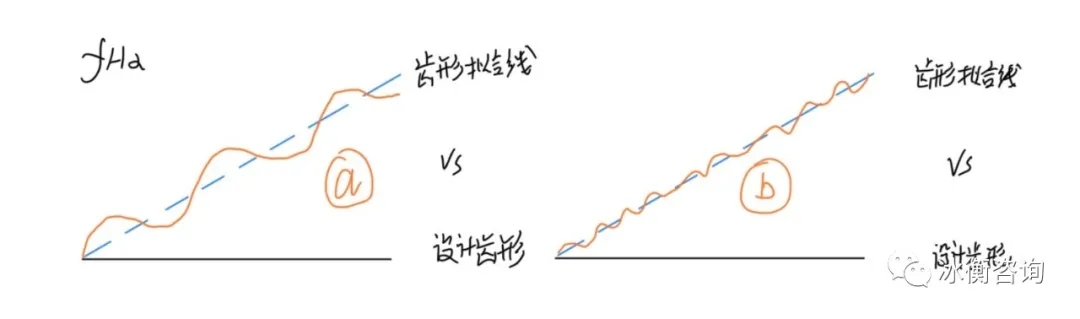

用下图举例。a轮廓波折起伏,b虽然有波折但是整个轮廓相对平稳。但对于fHα 值来说,a 和 b 是相同的。fHα能够区分两者吗?

不能,因为fHα是 齿形拟合线 和 设计齿形相比较。

那么我们何以区分两种情况

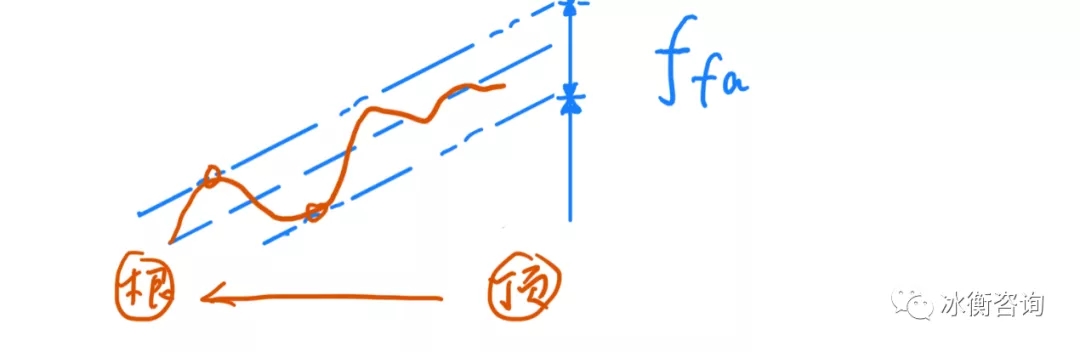

所以有了ffa。通过平移拟合线,我们得以比较轮廓线的最高点和最低点。

当考虑齿轮的传动时,当然也不应该单独看fHα 和ffα。另外尽量在工作区域多评估些位置。毕竟齿轮间接触是三维而不是二维的。

工具是灵活的。我们不应该单独使用一个参数/角度去评价一个事物。应该搞清楚工具到底是什么,结合实际来作结论。

上面讨论基于ISO TR10064 , ISO1281-1 和 ISO21771。欢迎大家吐槽指点

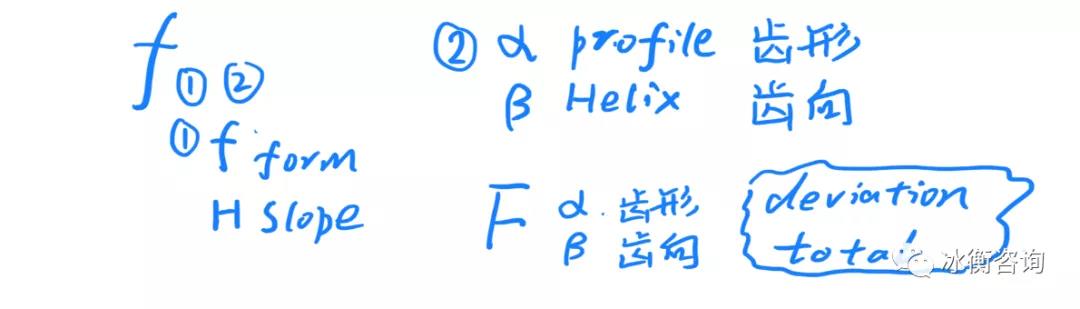

最后,齿轮符号太难记。下面总结了下,希望有帮助

欢迎大家踊跃投稿!!!!

近期开班精品公开课:

总有一群老法师,执着于最前沿的研发和质量领域,为中国制造业增强竞争力

专注研发流程优化和质量改善 - 冰衡中国

他们是:

研发流程专家

GD&T专家

CQI专家

创新设计思维专家

质量专家

...

他们是业界资深而低调的实战专家