在制造过程的设计中,总是要在制造工序间设置单独的检测步骤,这些检测步骤也是一个流程图的组成部分,例如,一个零件在焊接完毕后,对其部质量进行进行超声波检测;也可能是对其上游多个操作过程的综合探测,例如在智能音响中的所有声学零件组装成一个声学模组后,要进行声学项目的检测(还不是产品最终检测),我们把这样的检测过程叫做专检过程。

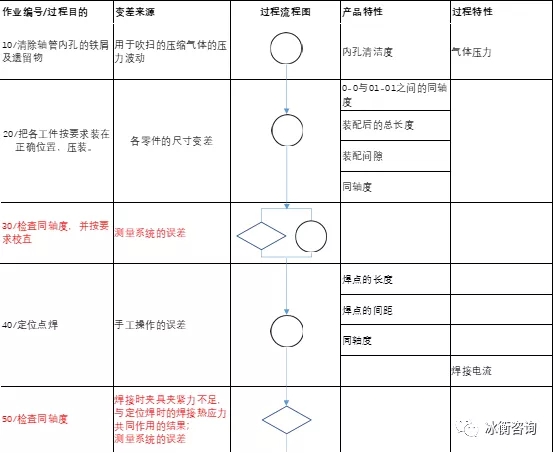

下图是一套产品过程流程图片断的示例,红色部分为检测过程。

我们知道,PFMEA是以产品过程流程图作为分析基础的,那么其中的检测过程需要做PFMEA分析吗?怎样分析它们的失效模式和失效起因呢?我们只研究它们的探测度或只做MSA可以吗?

这是在业界争议比较多的问题,本文就尝试展开讨论一下,供大家参考。

首先,为了避免再产生不必要的争议,我们先参考一下在2020年在汽车行业发布的新版AIAG-VDA FMEA手册(以下简称“FMEA手册”),其中在该书的3.1.2条“ PFMEA项目识别和边界”中有这么一段话:

工厂内会影响产品质量且可考虑进行PFMEA分析的过程包括:接收过程、零件和材料储存、产品和材料交付、制造、装配、包装、标签、成品运输、储存、维护过程、检测过程以及返工和返修过程等。

可见,在新版的FMEA手册中,检测过程是需要做PFMEA的,然而FMEA手册中却没有给出具体的方法和案例。

我们再看FMEA手册中3.5.3条关于“当前探测控制(DC)”的描述:

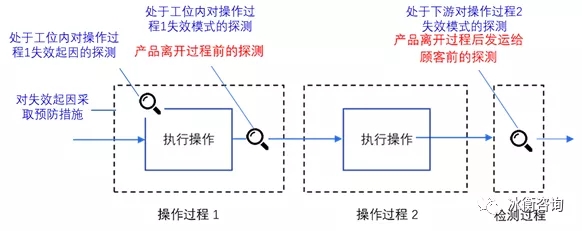

定义-当前探测控制是指在产品离开过程或发运给顾客前,通过自动或手动方法探测是否存在失效起因或失效模式。如下图所示:

可见,对位于操作过程下游的检测过程来说,它既是产品制造过程流程图中需要做PFMEA的一个步骤,同时也可以看作是对前一个或多个操作过程的失效模式的探测。

二者并不矛盾,也并不重复,它们的作用和目的是不同的!作者建议我们先要对操作过程的当前探测措施和探测度进行分析、评价以及优化,在确定不再需要进一步优化之后,再单独对该检测过程进行PFMEA的分析,以便输出对检测过程的控制措施,从而减少测量误差和误判率!

我们先了解一下操作过程的探测措施。

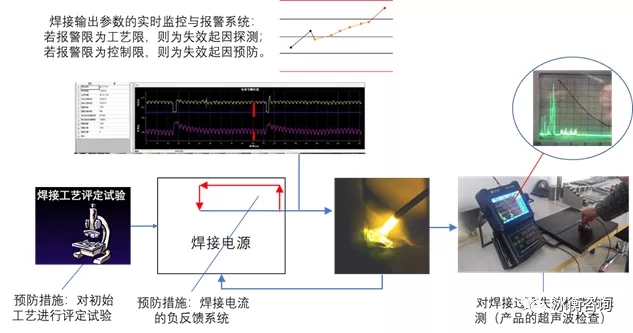

它分为对失效起因的探测和对失效模式的探测,但是在实际的生产线和生产过程的设计时,人们往往不喜欢寻求防止失效起因的出现的预防措施,或者发现失效起因的探测措施,而是习惯于寻求对失效模式的探测,也就是我们常吐槽的“事后检验”、“死后验尸”,这似乎已经成为了一种天经地义的事情!这其实是一种非常落后的质量控制理念!通过下图,从同一个焊接过程中,我们可以全面了解这几种控制理念和方法:

从上图中可以看出,对于焊接、热处理、铸造、电镀、注塑等特殊过程,相当多的特性,如机械性能,是不能通过对产品的检测而得知的,这就必须识别出失效起因,对失效起因采取预防或者探测措施。即使是可以进行事后检测的产品,一旦发现不合格,也是一种浪费,因此,评价一个探测措施,我们需要分为这样几种情况:

对失效起因的探测,好于对失效模式的探测;在工位内失效模式的探测,好于下游工位的探测;仪器探测,好于人工目测;机器探测,好于人工探测;防错探测,好于一般机器/仪器探测。在FMEA手册的探测度D的打分指导中就是遵循此理念,读者可自行查阅。

因此,在对当前探测措施进行优化时,我们就要按上述“档位”做出改变,也就是升级为比当前更加先进的探测方法,这也是衡量一个过程设计是否先进的重要依据之一。一旦一个探测方法被确定下来,这个检测过程就形成了,我们就要对它加以管理,包括研究它的失效模式、失效起因,以及输出对它的控制计划。

那么怎样分析检测过程的PFMEA呢?它与MSA分析有什么关系呢?

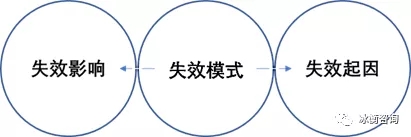

我们还是使用FMEA手册中的失效链:

下面我们来探讨一下如何进行检测过程的PFMEA分析。

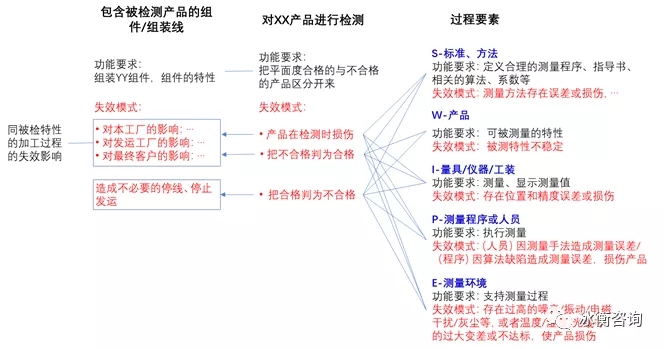

首先,我们要明确一个检测过程的功能是什么,很显然,执行检测,就是为了要把产品(注:在此处也包括零件、半成品,以下同)中的不合格的挑选出来,同时把合格的流到后面的工序当中去,因此,一个检测过程的失效模式应当是:把不合格的产品当作了合格的产品(接收不合格)、把合格的产品当作了不合格的产品(拒收合格),还可能在检测时把产品损坏了,例如特性的改变、损伤等。

它的失效影响和严重度S怎样分析呢?

如果是把不合格产品判断为合格产品,这相当于被检特性所对应的加工过程的失效模式和失效影响,例如,一个机加工过程,尺寸过大是这个加工过程的一个失效模式,可能会造成后续不能装配,如果它的专检工序失效,这个尺寸过大的零件就会被放行,

同样也会造成后续不能进行装配。

如果是把合格产品判断为不合格产品,就会产生误报警,造成不必要的生产线停线事故。一家管理成熟的工厂都会有快速反应规则,包括生产线暂停运行,例如,如果是所检特性是一个关键特性,只要发现一次或几次问题,则会造成产线的暂停,这时S为7-8这个程度(请读者自行查阅一下FMEA手册的S打分指导);如果是一个次要特性,则只有达到一定数量或比例后才使生产线暂停,所以要看所检特性的重要度。如果是因为检测而造成产品的损坏,这要根据受到影响的特性的重要度来确定S的值,例如检测过程损伤的是产品的表面质量,S仅仅是3-4。

如何分析检测过程的失效起因?

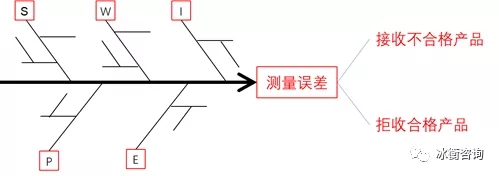

检测过程的影响因素,不同于加工过程的4M1E(人、机、料、法、环),而是SWIPE:S-标准、方法,W-工件,I-仪器/量具,P-测量者或者测量程序,E-测量环境。

总结以上分析,我们可以得到检测过程PFMEA失效分析的通用结构形式:

如何进行检测过程PFMEA的风险分析与控制措施的优化?

这是基于检测过程的当前预防措施和探测措施进行的分析和评价,同样也有着各自的Occurrence 和Detection。

预防措施是针对失效的起因采取的,对于检测过程,就是上述展开的SWIPE因素。

关于测量的方法(S)和发生频度(O)。当前的预防措施一般是原自于其他产品同类检测过程使用过的、已经证明是可靠的检测方法,一般是做成检测指导书的形式。分析和评价的目的是确认现有检测方法(检测指导书)是否会导致产生较高的测量误差或损伤。具体可以从这几个方面考虑:

•是否分析过设计要求?

•是否考虑过产品加工过程的特点(易出问题的地方)?

•测量原理或过程是否与产品的运行过程和客户的使用工况相匹配?

•测量方法是否存在产生较大测量误差或产生产品损伤的可能?

•是否做过不同方法的MSA的分析和结果(测量误差)的对比?等等。

在设计一个检测过程时,如果这些方面没有充分研究过,则就有可能产生较大的测量误差,这也是确保一种检测方法可靠的预防控制措施。

检测过程失效起因发生频度O的打分,我们完全可以参考FMEA手册中的“过程的潜在频度O”的打分指导,例如,如果检测过程完全是一键控制式的自动化测量,且被测产品的定位也是自动化定位,那么关于方法这个因素的O就1分;如果完全是手工测量,例如使用卡尺或者目测,则要看检测方法指导书上有没有确定性、明确的、图文并茂的规定。

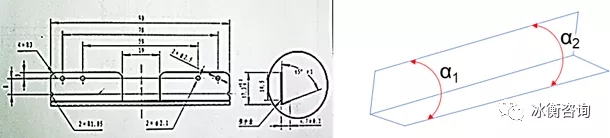

下面是作者在之前企业工作时遇到的一个典型案例。一个板金零件需要测量它的角度α,如下图所示,由于板金件在折弯机上折弯时,下面的工装支架产生了松动,使得两端的角度α1和α2不一致,如果不在检测指导书中规定一个明确的测量位置,则就会存在很大的重复性误差(即同一检验员使用同一把量具,也会产生不一致的结果)。

对于被测量的工件(W),其实这也与测量方法有关系。只要其特性不会随着时间的推移而发生变化,就不会影响测量的结果,而有些则是会随着时间而发生变化的,例如,零件的平面度,如果存在内应力,它会在加工完毕后随着应力的释放而发生变化;塑料件的尺寸会随着储存环境温度的变化而变化;电容的漏电量,不同时间是有变化的;压力(水压、气压)试验时压力随时间衰退,等等,这些特性的变化,就会大大影响测量结果,会产生较大的误判。

对于这样的被测量对象,我们必须采取相应的预防控制措施,即在测量方法中规定好测量的时间限制、补偿的系数等,否则,就会影响测量的结果。对于一般的特性稳定的产品工件,这个因素,是不打O值的。

测量的仪器/量具(I)和测量人员/程序(P)及它们的O值。量具与测量者是两个重要的测量误差来源,对于量具来说,它的细分因素包括量具、试验台(平整度、是否有减震措施等)、测量设备和量检具出厂时的精度和稳定性(随使用环境因素变化)、夹具(夹紧力、夹持位置等);对于测量人员来说,是否在上岗前进行过专业的培训和资质的认证,以及是否经常轮换(会产生较大的再现性误差)等。

以上这些因素,在设计一个测量过程时,要事先充分考虑,并进行一一的策划与确认,采取相应的预防控制措施,例如,在三座标测量室中,应有温度控制措施,对于测量/试验台,应增加减振措施,对于量具的出厂精度,应依据要测量的零件设计精度要求(例如分辨率为公差范围的1/10以上),并对这些细分因素进行MSA的分析或者进行方差分析来对比研究,选择测量误差最小的方式。

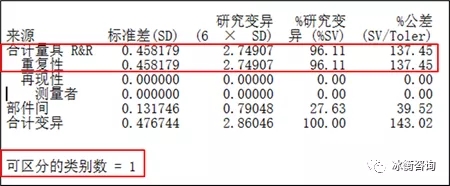

关于这两个因素的O值打分,我们可以根据检测过程的MSA分析中量具和测量者的误差分量,再结合FMEA手册中的O值打分指导来进行打分。下面是如何将MSA的分析结果转化为O值的评价理论依据和示例:

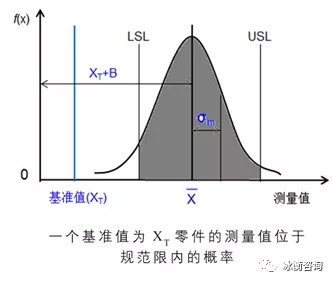

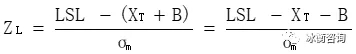

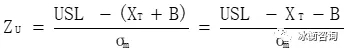

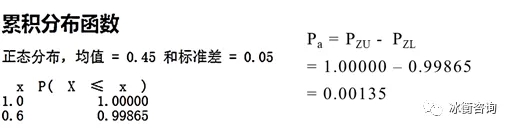

下图是一个基准值为XT,偏倚为B,精度为σm的测量系统的一系列测量值所构成的分布(假设为正态),当我们研究量具的影响时,可以通过研究量具能力和GRR来获得单纯的量具偏倚(B)和重复性误差(σe),同理,当我们研究测量者之间或者量具之间的误差时,我们则使用再现性误差(σo)。

我们可以通过查寻或者通过统计软件计算正态累积概率函数来获得误判的类型和概率。例如,一个测量系统,它测量一个零件的长度。经过测量系统分析得知,其偏倚B = 0.05,R&R的标准差也是0.05。如果测量一个基准值为0.4的零件长度,它的规格为0.6 – 1.0,那么有多大的概率产生误判?

对该结果的解释:虽然这个零件的基准值(0.4)在规格范围以外,是不合格的,但是,由于存在测量误差,理论上存在0.135%的误判风险(不合格判为合格)。在FMEA手册的过程潜在频度O(备选)打分指导中,这属于O值5-6的程度。

关于控制措施的优化,先看主要误差的类型,如果是偏倚而且恒定的,则可以采用补偿,否则,就需要矫正或者更换新量具;如果是精度误差较大,先看这个量具的出厂说明或制造标准中的理论测量精度,如果这个理论精度也达不到产品的测量要求(例如分辨率为公差范围的1/10以上),那么就应更换精度更高的量具类型,如果是因为磨损老化导致,则进行修理、矫正,或者更换。

对于测量环境(W)。测量环境对测量结果的影响,要看测量的产品和特性的类型,例如机械加工件,可能会对环境温度有较高的要求,如果是一个声学产品,则需要对环境噪声有极高的要求,需要在专门的、远离车间环境的听音室中进行检测。这些影响因素,在设计一个测量过程时要考虑、策划,并采取必要的预防措施。

检测过程的探测(D)

检测过程本身对应的是操作过程的失效模式探测,而检测过程自己的探测措施所要针对的则是对检测误差的发现机会和能力。我们怎样才能及时、有效地探测到一个检测过程(测量系统)产生的误差呢?这包括:对测量者的考核(频次、内容、标准)、对量具的校准(频次及机构)、测量系统分析MSA(指标、标准、频次、方法)等等,例如,这些类型的活动一次也没有做,则D应当为10分。

对检测过程的探测措施的优化包括提升校准/MSA的频次、增加样品的数量、改进抽样方案,以及执行这些活动计划是通过人工提醒,还是自动化提醒的方式等等。

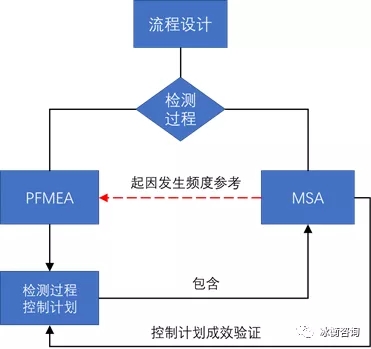

综上所述,研究一个检测过程,实际上包括了MSA工作,且把MSA分析的结果应用于改进和优化检测过程。在业界的MSA培训和学习时,存在一种不好的习惯,就是只注重分析那几个测量系统的统计指标(偏倚、线性、稳定性、重复性、再现性),而忽视了对测量系统的构成(影响)因素的识别,忽视了把MSA统计指标应用于系统因素的进一步分析和改善上,其实这才是MSA的真正目的。

那么,有人会产生一个疑问:我们对检测过程进行MSA分析不就行了吗?为什么还要进行PFMEA呢?

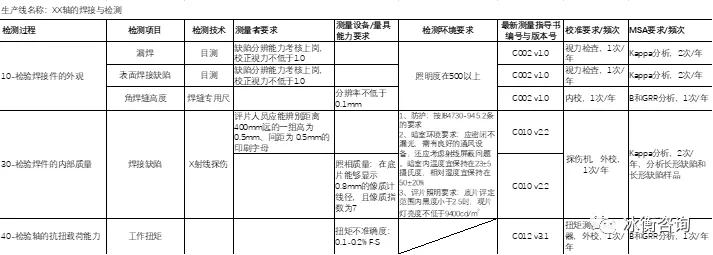

对检测过程进行PFMEA分析,与单纯的MSA还是不一样的,检测过程PFMEA是面向整条产线上的所有检测过程,通过分析它们的S、O、D来确定是否需要优化(AP),怎样优化,优化完成后,再制定针对检测过程各影响因素的控制计划,用来管控这个检测过程不出现过大的测量误差,这才是对检测过程进行PFMEA分析的最终目的,这也是通常容易被忽视了的!这个控制计划就包括:是否做MSA分析,做哪些MSA指标,以及做MSA的频次,因此检测过程的PFMEA要比MSA高一个层次。下表是检测过程控制计划一个示例。

检测过程的PFMEA与MSA的关系,见下图所示。

有任何问题请联系客服: