1 位置度的理解

位置度公差是用来管控由尺寸要素拟合出的中心点,中心轴线,中心平面相对理想位置的偏移量,位置度是三大位置公差之一,其具有如下几个特点。

1) 可以带基准也可以不带基准

2) 只能应用在尺寸要素上

3) 管控位置同时还要管控方向

4) 公差带可以是一个圆柱、或两个相互平行的平行

零件要素的什么特征最重要!

产品图纸按照GD&T标注加工后一般都要检测的,对于检测位置公差,坐标系的建立是相当重要的,如果坐标系建立不当,后续的测量结果误差就很大。下面以位置度为例来仔细阐述一下坐标系的建立与图纸基准的关系。

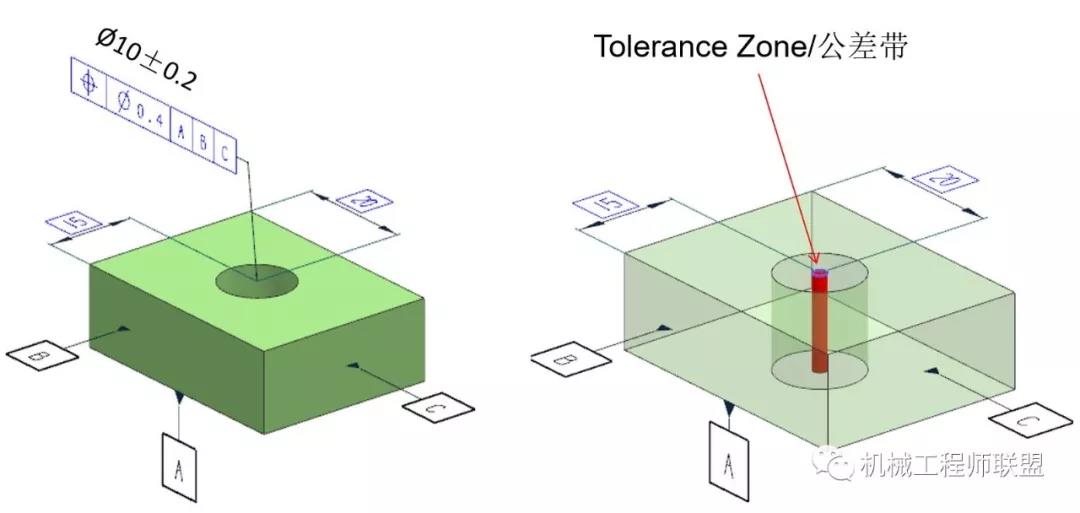

如上图所示直径为10的孔相对基准A\B\C有一个0.4的位置度要求,怎样去理解这个位置度呢?在理解位置度之前,我们还是先了解下基准A\B\C与位置度公差带存在的某些关系。

要理解上图的位置度,首先必须理解位置度的公差带,位置度公差带同样具有四大特征:大小、形状、方向、位置

大小:直径为0.4

形状:圆柱(因为公差0.4前带Ø)

方向:垂直基准A。因为理想状态下孔垂直基准A,基准A约束公差带方向。

位置:相对基准B和C为理想位置。基准B和C约束公差带的位置。

综合上面的内容可以这样理解位置度:用一个直径为0.4的圆柱公差带,在理想位置把孔的轴线包起来,孔的轴线必须在红色的公差带里,也就是说明孔的加工偏差最多只能相对理想位置上下、左右偏移正负0.2,从而管控了孔的位置误差。

位置度在GD&T培训中是重点,两天的培训时间大概有一天左右的时间在讲位置度,下面看看老外怎么讲位置!

2 零件的自由度与约束

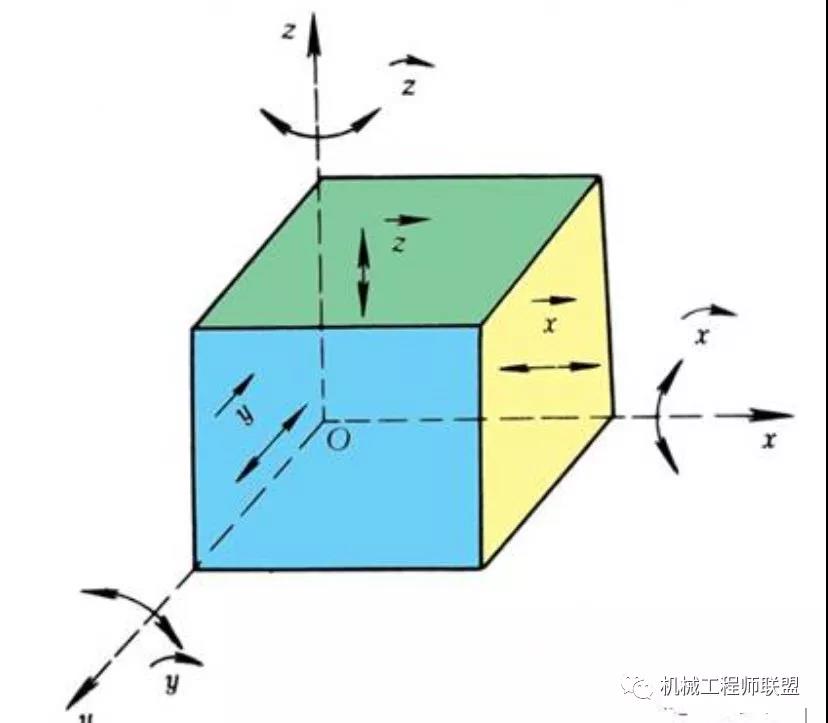

一个要素在空间坐标系下有6个自由度,三个坐标轴的平动和绕着三个坐标轴的旋转。位置度公差带同样具有6个自由度,既然位置度公差带是用来管控孔的位置的,那么公差带自身的自由度必须要受到约束。靠谁约束?当然是基准了。

3 基准与自由度约束的关系

A 基准是底平面,约束三个自由度(一个平动和两个旋转自由度)

B 基准是侧平面,约束两个平动自由度

C 基准是左侧平面,约束一个平动自由度

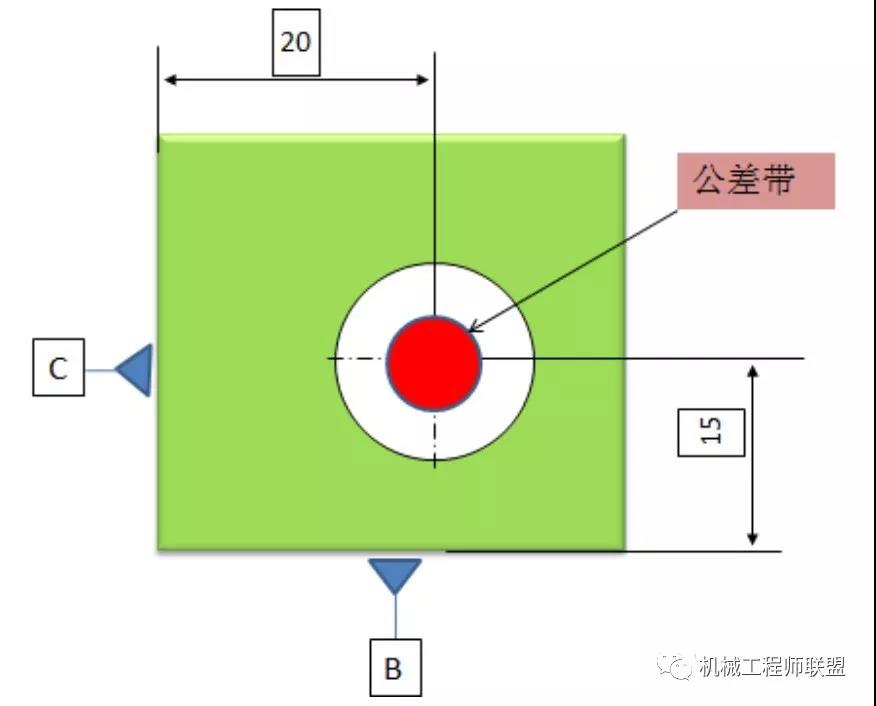

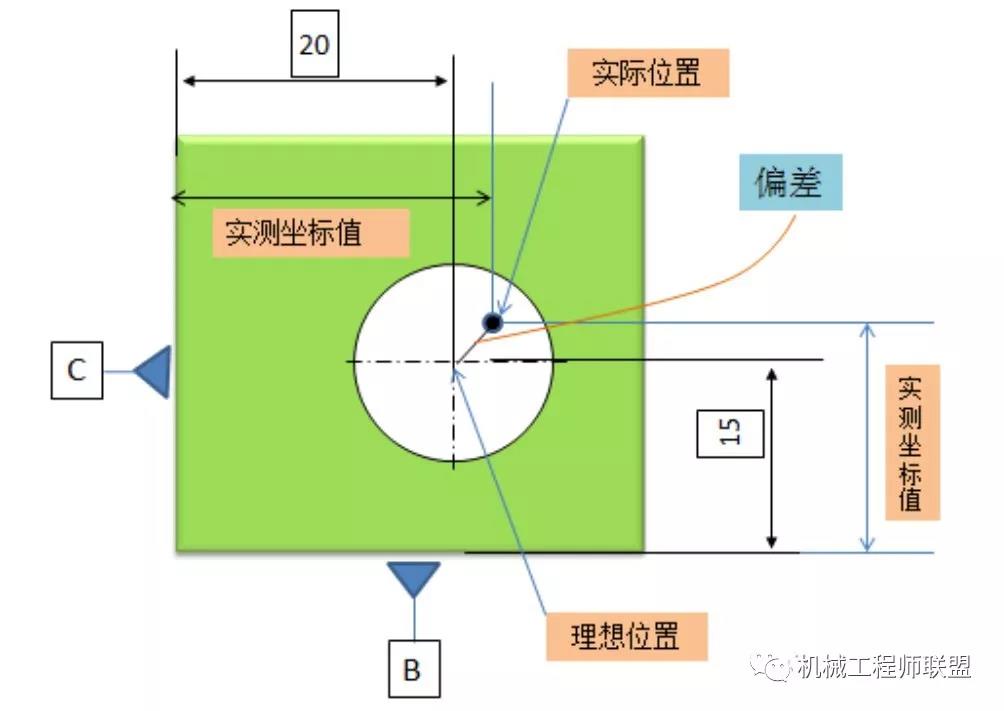

所有位置度公差带的六个自由度全被基准约束了,位置度公差带被基准固定在理想位置上(及相对基准C为20,相对基准B为15),实际孔的孔心必须在公差带里,从而管控的孔的位置误差。

4 位置度的检测原理

孔中心有两种位置:理想位置和实际位置,理想位置由理论正确尺寸确定,实际位置由实测坐标值确定。实际位置与理想位置有偏差,偏差的2倍就是实测位置度。关键是要测出孔心的实测坐标值,要想测出坐标值,就必须首先建立坐标系。

5 3-2-1建立坐标系

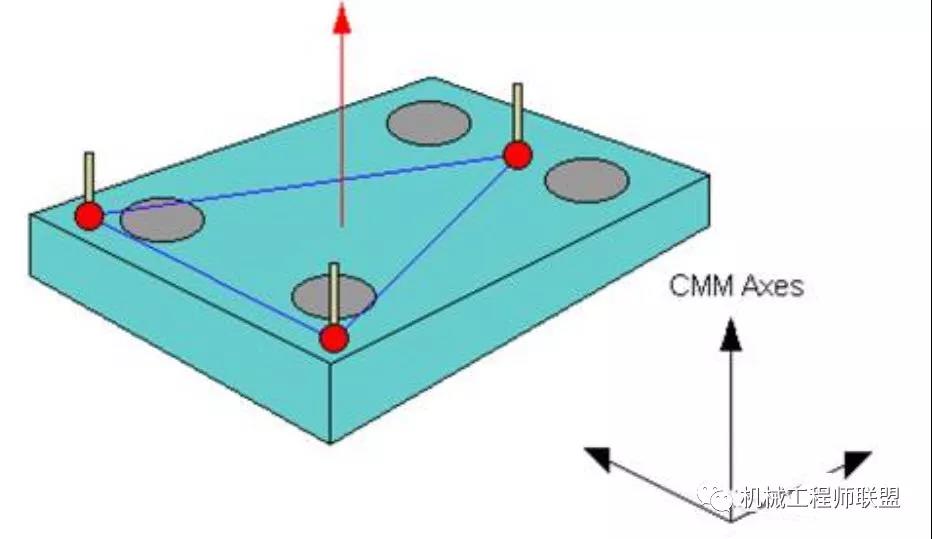

建立坐标系的目的是要把三坐标的机器坐标系与产品的基准坐标系重合,通过基准对自由度的约束来使它们重合。具体步骤如下:

3个点找正:A是第一基准,首先在A基准上至少采三个点,三个点可以形成一个平面,平面的法向方形就是Z轴的正方向,Z轴确定。

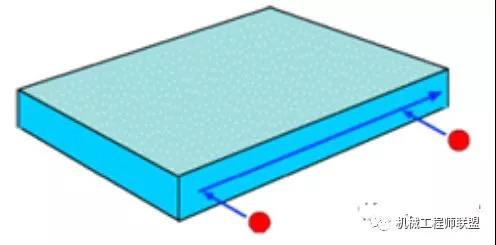

2个点旋转:B是第二基准,然后再B基准上至少采两个点,两个点可以形成一条直线,把坐标系的X轴方向旋转到这条直线上,X轴确定。

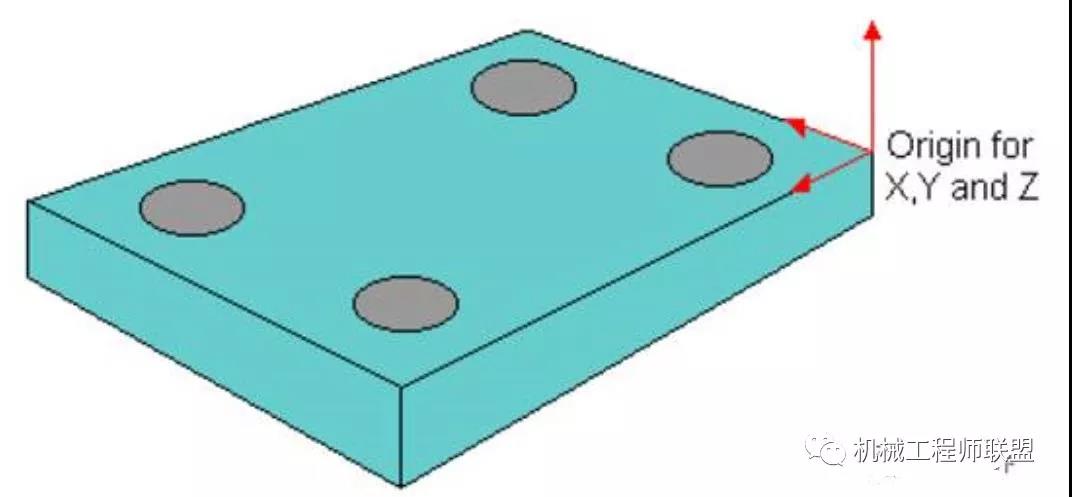

1个点找坐标原点:C基准是第三基准,在C基准上采一个点,建立坐标系原点。

按照3-2-1法则建立坐标系后,然后去测孔心的坐标值,根据实测坐标值,求出孔心实际位置与理想位置的偏差,偏差的2倍就是实测位置度。