PFMEA结构分析到底使用流程图还是树图?

本次分享PFMEA的第二步:PFMEA结构分析到底使用过程流程图还是结构树图?

问

PFMEA结构分析到底使用过程流程图还是结构树图?

答

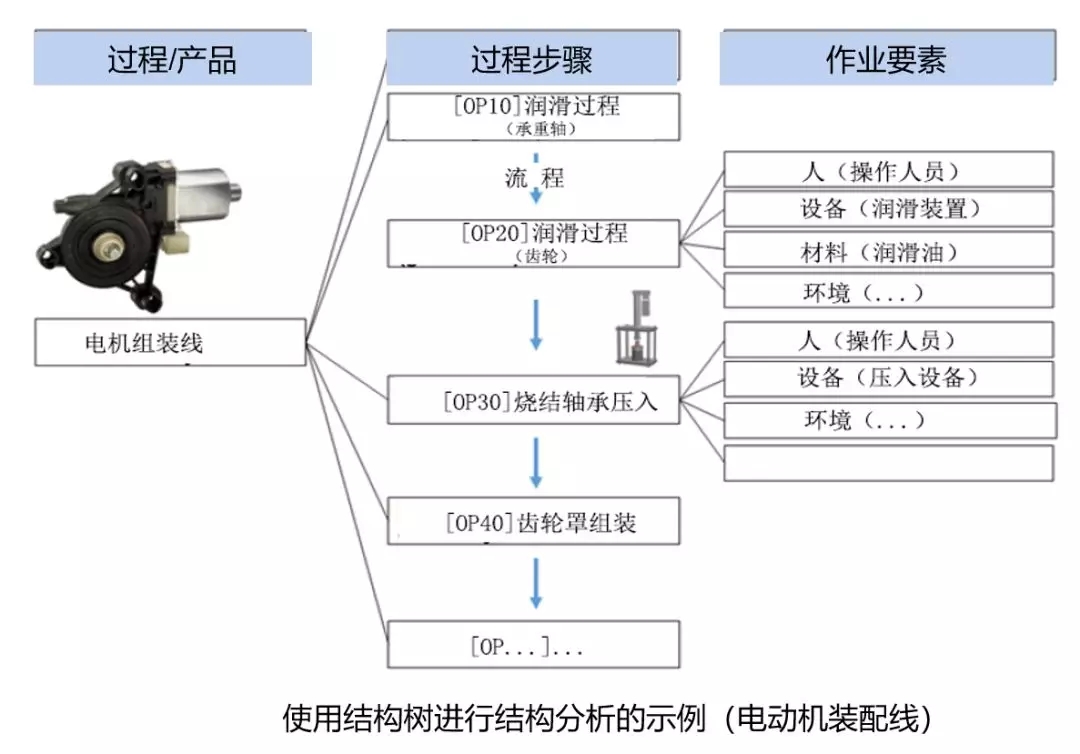

AIAG-FMEA手册建议使用过程流程图,流程图详细描述了生产过程的步骤和次序以及需控制的特性及变异来源。而VDA-FMEA手册使有树图,按过程、过程步骤、作业要素三个层次排列系统元素,更加形象化表述了过程、过程步骤及作业要素之间的关系,为PFMEA后续的功能分析做好了充分的准备工作。

什么是PFMEA的结构分析?

PFMEA结构分析目的是:

识别并分解制造过程,过程步骤及作业要素,

通过过程流程图、结构树图有助于

定义过程,并为功能分析提供基础。

在PFMEA的结构分析使用的工具:

过程流程图和结构树图。

PFMEA结构分析就是为了清晰定义过程目标,

结构化产品和过程的要素,可视化分析的范围,

作为功能分析步骤的基础。

在一个MIG(Metal-inert Gas welding)焊接工序中,

主要有以下过程步骤:

一、在夹具上,装上中间的槽组件、左/右/后部组件,并启动气动夹紧;

二、用螺栓拧紧前部组件;

三、根据工艺卡,进行MIG焊接。

问:我们是将整个MIG焊接工序当作是一个过程来分析呢?

还是将该工序分为三个单独的步骤来分析呢?

答案是肯定的,

我们的PFMEA结构分析是要将过程分解过程步骤,

所以在本案例中,要分解到夹紧,拧紧,焊接等工步

再做功能及失效分析。

所以在有些公司做PFMEA,并没有完成结构分析,

直接做了过程的PFMEA活动。

有一次,我到工厂进行PFMEA交流活动,

来到涂装车间,问:你们是否针对清洗这一工步,

完成了PFMEA的分析?

答:有, 我们对涂装过程做了FMEA分析,

我们涂装过程包括了清洗的分析。

接着问:喷涂表面黑点的原因是什么?

答:可能是清洗表面油污的问题。

继续问:有油污的原因在PFMEA有分析吗?

答:这个没有。

我们仅仅针对了核心工步进行PFMEA分析,

并没有分析到根本的原因,

主要的问题是我们没有进行PFMEA的过程步骤的分解。

过程分析的第一步就是开发一个过程流程图

过程流程图描述了为达到某一目标的相关活动。

提供了工艺过程,先后顺序和功能的信息,

使用一些符号来代表各个过程步骤的类型,

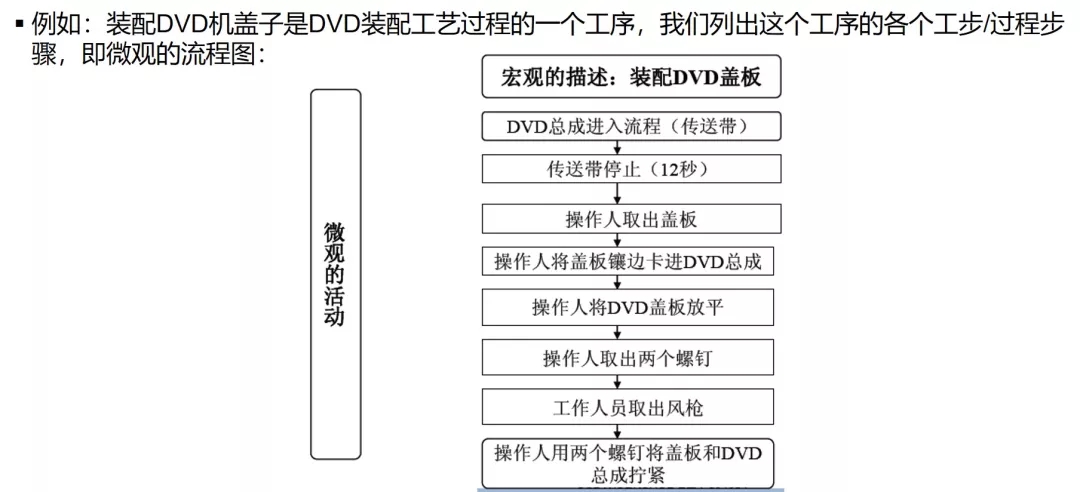

过程流程图一般有两种类型:

宏观过程流程图只是列出各个过程步骤;

微观过程流程图详细到各个过程步骤的动作,

即关键的动作。

宏观过程流程图的案例:

微观过程流程图的案例:

过程流程图的过程步骤至少包括了以下类型:

加工、检查、储存、移动、返工/返修、报废等。

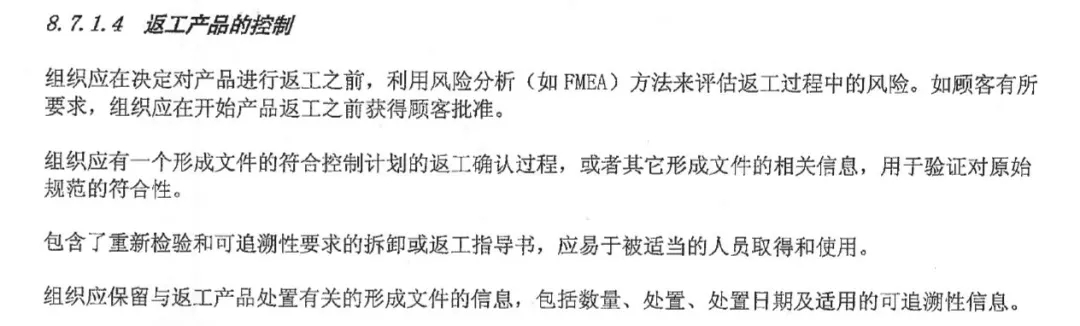

以前在工厂中的流程图,

可能会忽视是返工、报废这两个工步,

在IATF16949 8.7.1.4条款规定了组织在决定对产品返工之前,

应利用风险分析FMEA方法来评估返工过程的风险。

既然要做FMEA风险分析,那么就应该

在过程流程中明确在哪些位置有返工。

过程流程图案例如下:

接着我们要讨论一下产品与过程特性,

首先不是所有的过程步骤都改变了产品特性,

有些过程步骤改变了产品特性,有些过程步骤

只改变了产品的状态,达成了某些工艺目的。

如车削,加工产生了外径,圆度等产品特性,

如夹紧,没有产生产品特性,但其达成了将产品夹紧

定位的工艺目的。

那么什么是产品特性呢?

是指定义和描述了产品质量要求的技术特征,

在产品上可以直接测量和检验出来的质量特征值。

过程特性是指在产品生产过程中影响到产品特性

的过程参数。

产品特性与过程特性最大的区别在于:

产品特性是从产品上能够测量与检验出来的,

而过程特性只存在生产过程中。

这样我们就可以明白一件事,

在机加工中,粗加工的尺寸是产品特性还是过程特性呢?

我想,大家有答案了吧。

下来我们再谈谈过程特性,

过程特性是在生产过程中的会变化的过程参数,

如果过程中设定的参数在加工过程中不会变化,

要将该参数作为过程参数写下来,

但不作为变差源考虑;

举例:在CNC磨床上,砂轮转速设定后不会变化,

则不用将它们作为变差源考虑。

不要将作业者的知识、技能作为参数,

更多地将作业者可能犯的错误写下来,

写成作业者的作业要领。

不要将控制方法作为过程参数,例如:工装更改、培训。

基于下列种类列出过程参数:

a)设备/工艺

b)加工辅料

c)人员(操作方法)

d)工装

e)工作环境,等

的有效的辅助工具。

结构树按层次排列系统元素,表达过程、工步及作业要素的关系

结构树按层次排列系统元素,

并通过结构连接说明关联关系。

这个形象化的结构考虑了过程项目、

过程步骤和过程作业要素之间的关系,

在后面,将对他们分别添加功能模块和失效模块。

PFMEA结构分析将过程项目分解为过程步骤,

然后将每一个过程步骤又分解为作业要素。

PFMEA结构树的第一层(最高层)是过程项目,

也可以视为所有成功完成的过程步骤最后成果。

第二层过程步骤,是PFMEA分析的重点,

什么是过程步骤,是一个系列有目的动作,

它改变了产品特性或者改变了产品的状态。

第三层是作业要素,是结构树的最低级别,

每一个作业要素是一个主要的类别的名称,

如设备、机器、工装。

它们可能是影响过程步骤产品特性的潜在原因,

其类别分类一般按4M1E来进行。

机:设备、工装、模具、工具、检具;

人:操作工、调机员、工艺员,检验员;

材料:间接材料

环境:环境

法:工艺参数

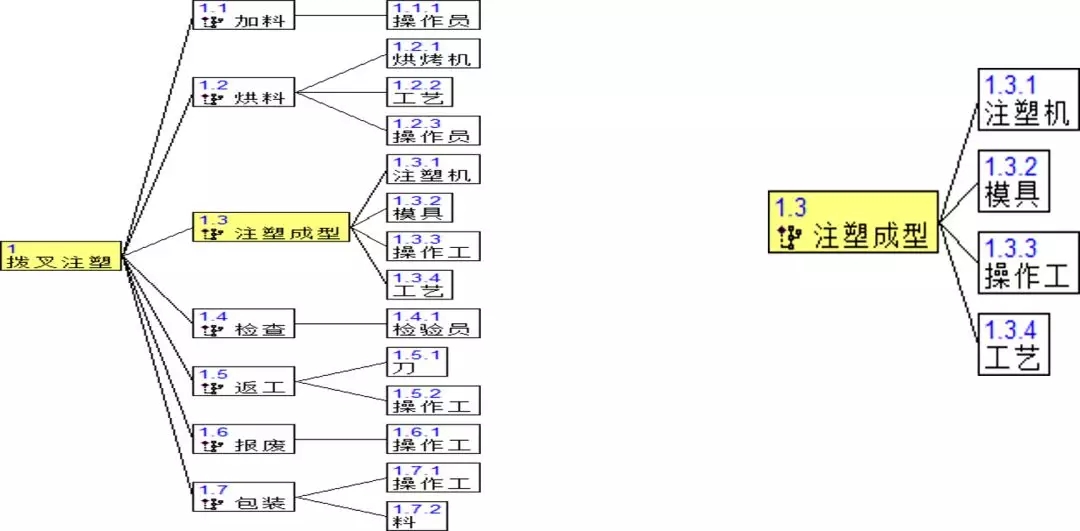

作业要素是具体的类别名称,

为了后续功能分析的目的,其类别应具体化,

如机器,应具体如“注塑机”“冲压机”等。

如果机器中有每个类别,应分开描述,不能都归为一类。

人可能是操作工、 工艺员,调机员,检验员,

要确定该过程步骤涉及到哪些人。

材料是指间接材料,不是直接材料,

我们默认上工序提供的物料是合格的,

所以不用考虑直接物料,

间接物料写出物料名称。

案例如下:

总结

本篇文章让大家认识了PFMEA的结构分析的一般方法,

我们再来问答最初的问题:

PFMEA的结构分析到底使用过程流程图,还是结构树图呢?

通过本文大家比较清晰的认识了

过程流程图详细描述了生产过程的步骤和次序

以及需控制的特性及变异来源。

而结构树图,按过程、过程步骤、作业要素三个层次

排列系统元素,更加形象化表述了

过程、过程步骤及作业要素之间的关系,

为PFMEA后续的功能分析做好了充分的做准备工作。

所以过程流程图详细分解为过程的步骤及变异来源,

但结构层次不够清晰,为后续功能分析支持不够。

但结构树图将结构层次分解工步及作业要素,

元素的层次清晰,其主要就是为了功能分析提供支持,

结构树图优势明显,但不方便保存文档。

大家应该清楚,我们工厂都将过程流程图文件化,

并作为审核的最重要的证明文件,

结构树图要保存文件的难度就大了,

一般德企采用FMEA软件来解决这个问题,

也是我经常讲的VDA的FMEA就是

“种一颗树织两张网”,即结构树,功能网和失效网。

综上所述,过程流程图与结构树图满足了在PFMEA

结构分析不同的目的,只是展现方式不一样,

但目的都是为下一步功能分析提供基础。

本次介绍了PFMEA的结构分析的一般方法,

下次我们与大家分享“PFMEA的功能分析”