问

返工和返修的区别?返工、返修如何做PFMEA?

答

通过返工将产品变成合格品,而返修只满足使用要求,是一种可以使用的不合格品,按新版七步法实施返工、返修的风险分析,重点在于理解返工与返修加工的预期与非预期功能要求。

什么是返工、返修?有什么区别?

Martin老师

你们生产线有返工、返修吗?

工程师

好像有···

Martin老师

你们有对返工、返修进行PFMEA风险分析吗?

工程师

有的,有的···返工返修还有哪些要求呢?

Martin老师

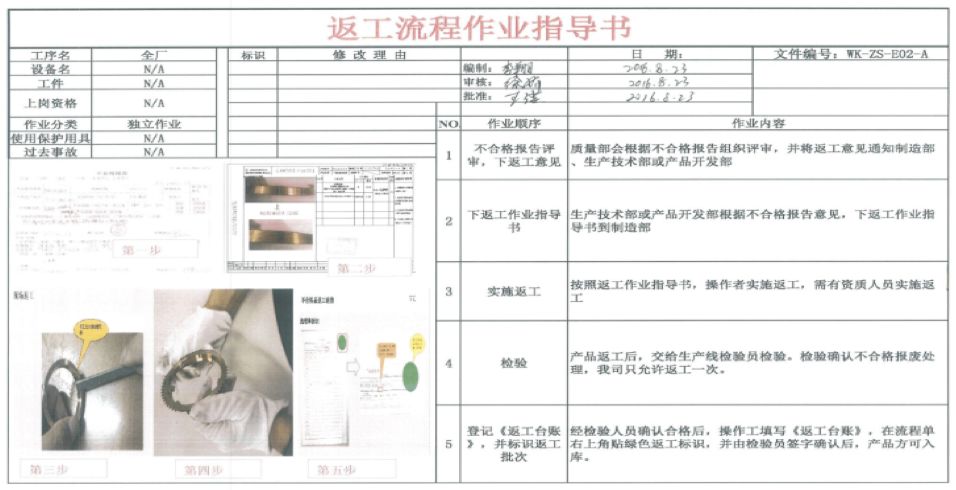

返工返修要做PFMEA分析,在控制计划上体现,并制作返工作业指导书,确保返工与返修的产品可以追溯,而且返修的产品在发运前要通知客户等等····

工程师

哦,这么多要求···我们公司不要返工、返修了···

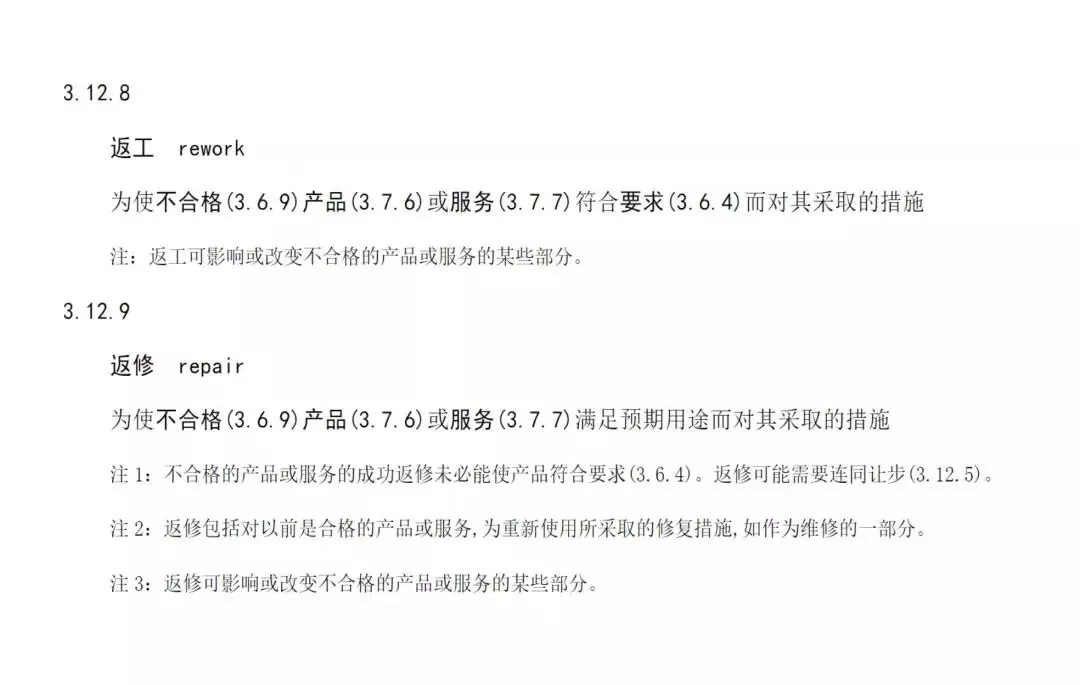

在ISO术语与定义中,

返工是为了符合所有的技术要求而采取的措施,

也就是说,返工的目的是将产品合格,

符合所有的技术要求,

而返修是满足预期用途的要求而采取的措施,

返修的目的是符合使用要求,

但不一定符合所有的技术要求,

返工是让产品从不合格变为合格品,

而返修是让产品从不合格变为“可以使用的不合格品”。

比如焊接工序,焊接虚焊,强度不达标准,

判定为不合格品,

我们增加一个焊点,使用强度达成标准要求,

不影响到客户的使用要求,

因为从2个焊点增加到3个焊点,

不满足所有技术标准的要求,但不影响使用,

我们把这一种叫返修。

如果我们将两个焊接件拆解,检查零件符合标准,

然后在发送到焊接工位重新生产,

那么重新焊接的产品应满足所有的技术要求,

我们把这一种叫返工,

因为是按原始工艺和流程再做一次是一种在线返工,

PFMEA分析重点不是重做一次,

因为与原始工艺和流程是一样的,

更多是组件拆解过程中的风险,

如组件在拆解过程中零件是否已受损等。

那么质量管理体系中,

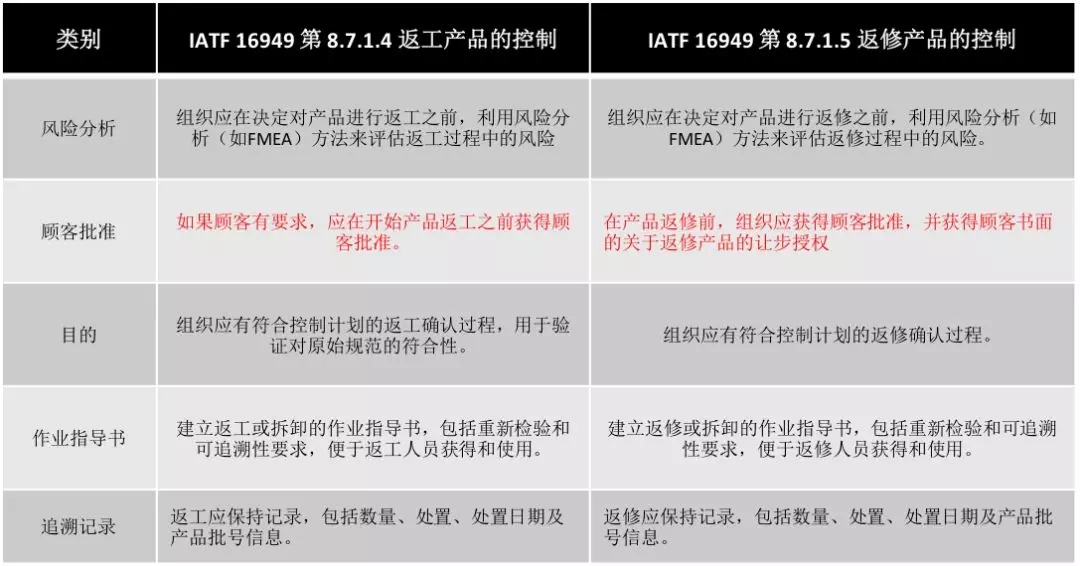

返工与返修需要什么不同的处理方式呢?

我们从目的、风险分析、顾客批准、WI、追溯记录等

几个方面来分析一下返工与返修的异同点。

返工与返修的相同点:

1、大家在决定对产品返工与返修前,都应运用PFMEA风险分析方法来评估过程中的风险。

2、都要建立作业指导书用于规范返工与返修的行为,包括拆解、检查零件、重新加工、重检和可追溯方面的要求。指导书摆放在工作现场,便于人员获得和使用。应规定返工的次数的限制,如保险杠返喷次数不能超过2次,还要确保零件的返工次数有效控制和追溯,如采用扫码或在零件标识返工的次数。还要规定组装产品拆卸的零部件的处理和限用方式, 拆解的零件在送到组装前,必须实施100%的全检,以确保零件质量合格。

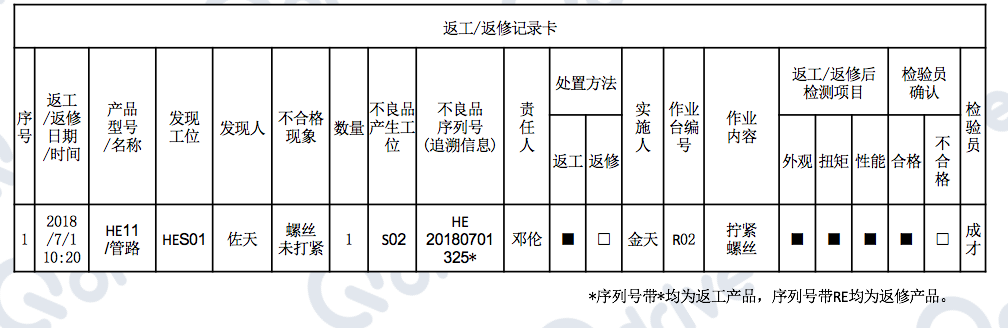

3、都应在返工与返修后,保存相关的记录,包括数量、处置、处置的日期、产品批号信息等内容。

4、返工与返修后的产品需要重新检验,满足产品质量要求后,才能重新进入生产线。重检应满足控制计划中所有产品特性的要求,特别注意的事,对外观不良返工,重检只检验外观,可能在返工与返修中产品性能受损,所以应满足控制计划中所有的产品特性。比如在涂装返喷作业中,打磨工件去除表面外观不良,但操作过程中可能使基材性能受损。

所以Martin老师认为:

返工与返修之前都应进行PFMEA风险分析,

根据风险分析的结果,制定控制计划与作业指导书,

作业指导书中要规定返工的次数和次数的追溯,

都应重检才能进入生产线,

重检应满足控制计划中的所有质量要求,

返工与返修后都应有保存记录以便追溯。

返工与返修的不同点:

1、在顾客批准上,针对返工是如果顾客有要求时,应在开始产品返工之前获得顾客批准,而返修前,是必须获得顾客的批准,并获得顾客书面的返修产品的让步授权。

同学们,就这一点想获得客户的书面授权,那是难上加难了··

比如,在SMT车间,首先是PCB板子印刷,然后是贴片,再过炉子,下线时AOI在线检测,如果AOI与人工重新判定为不合格品,需要返工或返修?

由于这个过程是补焊与修焊过程,那么不一定满足所有技术标准,那就是返修了,返修前必须获得顾客的批准,要拿到顾客书面的返修产品的让步授权的文件。

具体见下面的图片

返工、返修如何做PFMEA风险分析?

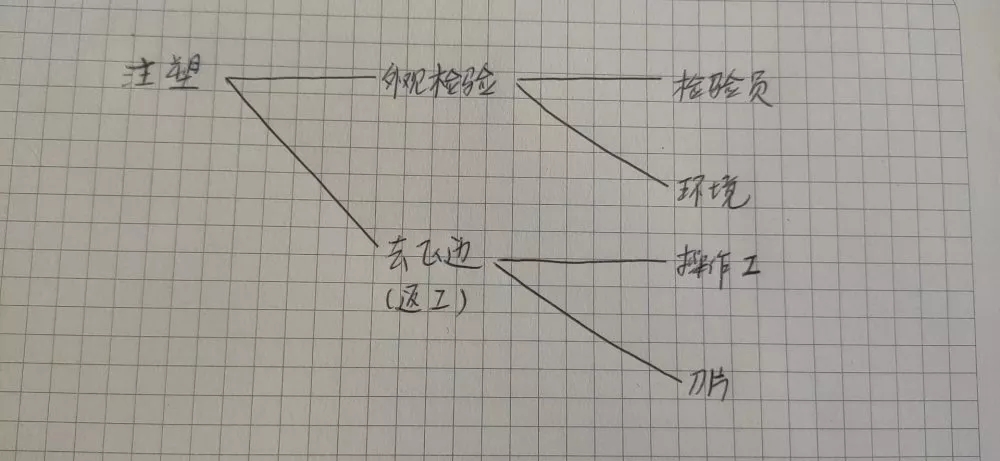

PFMEA分析的第二步:结构分析,

识别并分解制造过程,过程步骤及作业要素,

并通过过程流程图、结构树图来定义过程,

为功能分析提供基础。

那么在什么情况下,有“返工/返修”的过程步骤呢?

上一期我们和大家讲解过:

我们将“专检”这一过程步骤做PFMEA分析,

那么检验后,就会带来“返工和返修”。

那就是说,一般检验活动后,有返工与返修活动。

以上案例中,假设有一道专检是外观检验,

那么外观检验后,就会去飞边和毛刺,

去飞边是通过刀片将飞边和毛刺修剪掉,

满足注塑产品所有的技术要求,

按前面的描述,属于返工过程。

所以Martin老师认为:

在结构分析中,

返工与返修出现在“专检”工步之后,

然后分解作业要素,包括操作工、返工工具等。

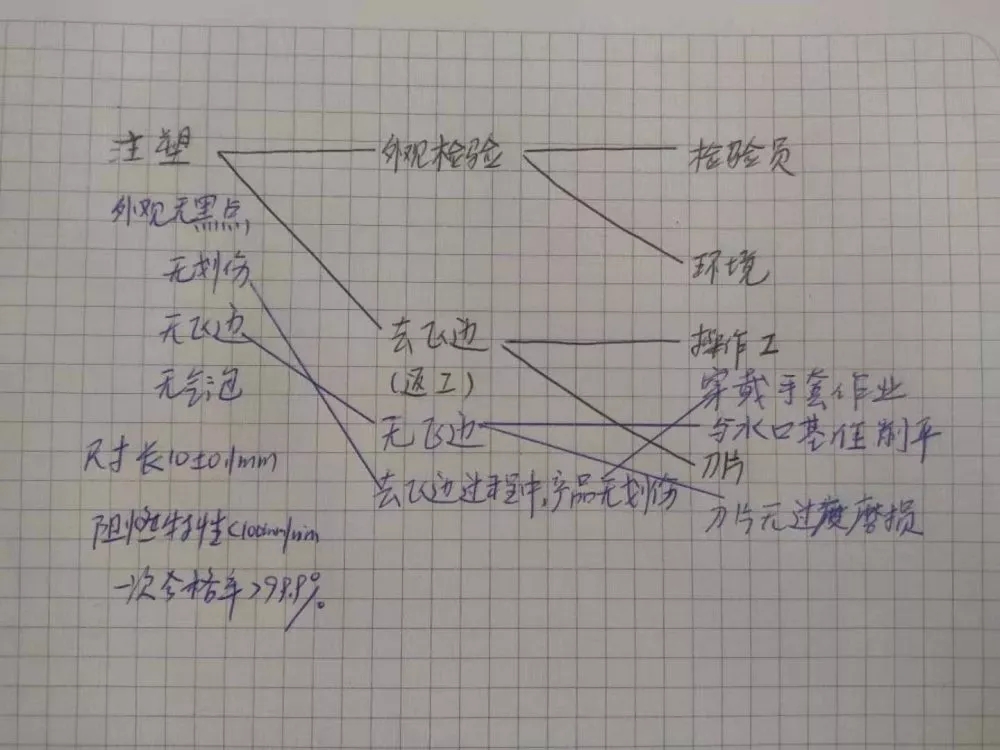

PFMEA第三步:功能分析,

使用功能网来表达功能、产品与过程特性的关系,

对于过程步骤的功能,可能改变了设计意图,

也可能是改变了产品的状态。

上次分析的“专检”只改变了产品的状态,

而本次分析的“返工/返修”加工会改变产品特性。

如返喷过程中的打磨工步,

就是通过打磨去除表面缺陷不良,

那么打磨的要求是:去除表面缺陷,

基材表面无受损。

建立功能网,从左到右我们应问“HOW如何”,

问:如何保证注塑外观无飞边?

答:返工作业工步中无飞边、毛刺。

问:如何保证返工中无飞边?

答1:操作工手持刀片与水口基准削平。

答2:刀片无过度磨损。

问:如何保证注塑外观无划伤?

答:去飞边返工作业中,产品无划伤。

问:如何保证返工作业中,产品无划伤?

答:操作工戴手套作业。

所以Martin老师认为:

在功能分析中,

首先考虑返工加工的直接目的,如去除表面缺陷,

再考虑非预期的功能,

如在返工加工过程中,基材表面无受损。

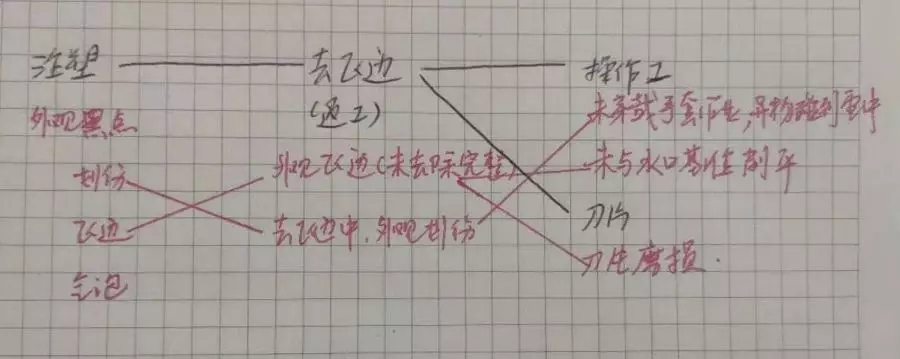

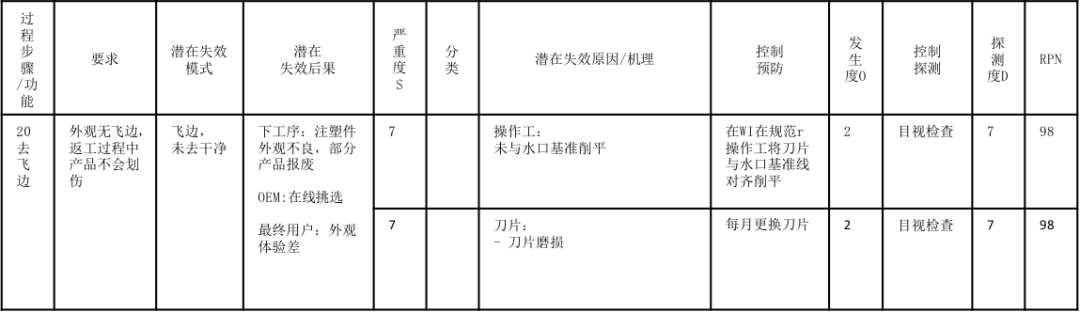

PFMEA的第四步:风险分析

识别失效模式、失效后果及失效原因,

使用失效网将他们关联起来。

可能的失效不是从头脑风暴出来的,

失效是从功能中推断出来的,

从以下6个方面来推断失效:

一、过程功能丧失,未执行操作,

二、部分功能丧失,操作不完整,

三、过程功能超出预期,太多/太高,

四、间歇过程功能,操作不一致/运行不稳定,

五、非预期过程功能,操作错误/安装错误的零件,

六、过程功能延迟,操作太迟。

对于“返工/返修”的失效,我们推断得出,

部分功能丧失:去飞边不完整

非预期功能:去飞边过程中,产品划伤。

具体见下图,失效网。

在建立失效网时,以“返工”为聚焦元素,

将失效原因链接到失效模式,

我们要问失效模式为什么会发生?

问:为什么“去飞边”后外观有飞边或没有去干净?

答1:因为操作工未与水口基准进行削平。

答2:因为刀具过度磨损了。

问:为上什么“去飞边”后外观划伤了?

答:操作工未穿戴手套作业,异物碰到产品产生。

将失效后果链接到失效模式,

我们要问失效模式后产生什么样的影响?

问:“返工去飞边”有飞边没有去除干净有什么影响?

答:注塑的产品有飞边,最终影响客户外观体验。

问:“返工去飞边”过程中产生划伤有什么影响?

答:注塑的产品有划伤,最终影响客户外观体验。

通过以上三步结构、功能及失效分析,

我们建立了结构树、功能网和失效网,

后面的风险分析与优化就不会偏离方向了。

今天我们通过这一篇文章,

和大家聊了聊返工、返修的区别,

返工、返修如何进行PFMEA分析?

Martin老师认为:

通过返工,将产品变成合格品,

而返修只满足使用要求,

是一种可以使用的不合格品,

按新版七步法实施返工返修的风险分析,

结构分析中返工与返修在“专检”工步之后,

功能分析考虑返工与返修加工的预期与非预期功能,

失效分析考虑返工与返修加工的预期与非预期失效。