此篇文章原创:姜传武(John Jiang),冰衡咨询资深质量咨询&培训师,转载请注明出处!

前言:朋友,你是否有过这样的经历 — 我们按照客户要求的指标和标准来做了,但是客户还是投诉不断?这难道就说明客户难缠、不讲道理吗?我们应当怎么做?那么我就在这期文章中来一次比较系统的探讨,目的是想带给大家一点启发:我们在供应链中的角色应当是一个能够为客户带来专业价值和洞见的、超越客户期望的供应商,而不是一个客户面前的盲从者!

我们先看一个案例:一家汽车零部件集团公司,它在中国有一家生产火花塞的分公司,经常收到一家韩国客户的投诉。在这些投诉中,包括不少“不是问题的问题”,例如:瓷体刮黑(如下图所示),这其实是火花塞在装配前,不同陶瓷体之间在输送盘(如下图所示)中发生相互碰触和摩擦而生产的,这种黑色对功能没有任何影响,而且该零件也不是暴露在外面让客户看到的!其它类型的“不是问题的问题”的投诉也不在少数!

这,这,这样的客户是不是很讨厌?那么真的完全就是由于这家客户难打交道吗?很多朋友都知道:质量是对一组固有特性的满足程度。既然客户所要求的特性都满足了,那为什么还会遭遇到投诉呢?其实远没有那么简单!下面我们来看一下关于质量的正规定义:

质量是反映实体满足明示(规定)或隐含需求的能力的特性总和。

这是“ISO ISO8402 质量管理和质量保证的术语”中对质量所下的定义。请注意:以上案例中有两个关键词:“明示”和“隐含”!

明示的需求: 这是比较直观的和容易理解的,就是在协议、合同、图纸及法律法规中明文规定的。我们需要在正式与客户签订合同前,必须一起确认这些明示的需求并达成一致,而不是由客户单方面的提出或要求!

隐含的需求: 它在GB/T 19000-2016标准3.6.4中所作的解释是:“‘通常隐含的’是指组织和相关方的惯例或一般做法,所考虑的需求或期望是不言而喻的”。

回到上述案例,在客户看来,火花塞的外观颜色是不用在标准中事先说明的,但陶瓷体表面上出现黑色物质毕竟是一种“异常现象”,对客户来说,他们对火花塞的制造过程不了解,就会认为可能存在风险,为了保险起见,宁可当作一种缺陷来处理,也不愿冒险使用,于是就进行了投诉,增加了一个新的要求/需求:不允许存在这类黑色的物质。

我们暂且先不管客户的理解和要求是否正确,这是不是就是一种惯例或一般做法呢?如何解决?将在本文的后面有更加详尽的阐述。

看来难就难在这种惯例和不言而喻上了!是的,众多客户投诉和质量争议的根源,就是由于没有真正理解和意识到那些“在客户看来是惯例的、不言而喻的方面”!这是我们需要下功夫搞清的地方,否则就会在量产后与客户产生争议。

下面我们就“隐含的需求”展开系统的探讨。我们可以将它拆分为如下几种情况:

1、对产品使用国/地区的安全法规的满足能力,例如,产品出口欧洲,需要CE认证,电子产品需要ROHAS,去往美国需要UL,在中国大陆使用要有CCC认证等等。这些东西客户是不用讲的。

2、产品的基本功能上的满足能力,如手机能够通话,我们在买手机的时候还需要问一下:你们的手机能打得通电话吗?通话清不清晰啊?正因如此,对于很多消费产品的制造商,会存在下列对客户/顾客需求的误判的情况:

2.1)为了使产品具有更多的卖点,会增加很多花哨的东西,例如汽车增加“无钥匙进入”、“一键启动”等亮点,从而在有限的成本和利润空间内,基本的功能性能就可能会被削弱。

2.2)为了一味迎合客户的不明智的偏好,过分追求外在的光鲜亮丽和所谓的高端气派,从而在有限的利润空间内牺牲部分基本的、甚至安全的功能和性能,国产汽车就存在这种情况。

尽管客户对基本功能和性能的要求没有明示出来,但是一旦这些基本的特性有问题,就会招致客户的强烈不满!如汽车发动困难等。所以不论市场和客户需求如何多变,对安全和基本功能及其性能这个根本,需要坚定不移地固守住!

3、客户受限于所采购零部件的专业知识,有些关键的要求,客户可能认识不到,也讲不出来。看接下来的案例:

一家为售票机配套纸币抓取模块的公司,在他们刚刚开展这项业务的时候,经常收到客户的投诉,说是纸币不能进入。这家公司的设计人员就去现场进行了调查,发现了与这个问题相关下列信息:1)大部分是旧到一定程度的纸币;2)大部分出现在周末或节假日期间。另外,有一部分的塑料抓手的手指断掉了。

于是,设计人员采取了两种措施:一是增加了手指的截面尺寸,以满足高频次使用时的可靠性要求;二是在指端增加了较粗的纹理以增大与纸币间的摩擦力。他们就很快把这个问题解决了。

请问这个问题的解决彻底吗?

我的回答是:还不够彻底!因为没有从新产品开发流程上去反省和改进,应当制定或完善客户(隐含的)需求识别要求和识别流程!

当刚开始打算开发这种抓取模块产品时,(自动售票机)客户是不会替你想到这个问题的,因为他们只是负责售票机的系统设计和其他由自己设计的部件的具体特性及指标,而只对自动抓取模块的使用(抓取)功能有一个总体的要求,限于客户自身专业知识,他们是一般不会提出对抓取模块的具体的指标要求的!这部分的具体要求就属于隐含的了,需要由抓取模块设计者基于客户的使用目的,以及自己的专业知识来进行识别。

对本案例所描述的情况,应当怎样做呢?在这里,建议一个比较好用的工具,这就是设计FMEA,识别出可能存在的失效模式——抓取不上来和塑料手指断,在分析其失效的原因时就自然会想到纸币过旧/过软、手指的强度过低、指端摩擦系数过低等。那么到底应当达到什么样的对应特性值呢?这自然要去火车站的实际使用现场来调研了,这个调研过程的输出有两个方面:设计要求和测试要求。

以上这个情况特别适用于定制化设计的产品。当然啦,对于其他类型的产品,这些隐含的需求,也未必非要设计承包商自己去调研,也可以让供、需双方专业设计人员在一起,由供方设计人员识别出这些关键的特性,并向需方设计人员提出来,由客户的专业人员给出具体的指标要求。

或者供方设计人员从他们的专业角度对客户的需求提出优化的建议,或者基于自身的制造能力给出标准严苛程度上(宽松与严格)的建议,最终双方达成一致,并进行文件化。

4、由于对所采购产品的专业所限,客户讲出来的可能是不合理的,即不能解决他们的问题或达不到他们想要的目的。

例如,下图中看病的情境中病人与大夫的对话:

再如,我经常接到需要给客户讲TQM全面质量管理的需求,我问学员是什么层级的,客户反馈说他们的学员只是一线员工,那么这个TQM就不会有什么明显的效果的!

因为管理首先是管理层的事,如果体系、流程、图纸、工艺、设备等存在一堆堆问题(通常就是这种情况),你对一线员工讲再多,何用之有?一线员工是执行者,等到达他们那里时,95%以上的质量水平其实已经定型了!这时,我就反过来把这个道理讲明白,然后建议客户参加培训的人员主要由管理层、工程师和主管来组成,这相当于先给他们上一个预备课啦~

本文一开始的那个案例,其实也属于这种情况,他们对火花塞瓷体上的刮痕做出了错误的判断,提出了不允许有刮黑的不合理的要求/需求,这个道理是相同的。我们就需要使用制造过程的专业经验和火花塞的专业知识来向客户解释明白。

面对客户的不合理要求/需求,如何确保我们给出的建议是正确的呢?

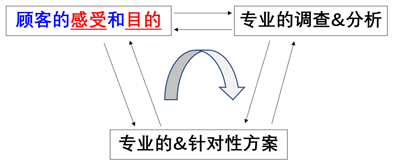

我们必须明确客户所要达到的真正目的!围绕这个“目的”,供方人员再使用自己的专业知识来“挖掘”出这些“隐含”的需求。

通过与客户/顾客进行充分的沟通,知道了客户的最终目的后,我们还可以引导他们变更所要求的方案,在让客户更有效地、更节省地达到目的的同时,也可以使用到我们自己的产品。

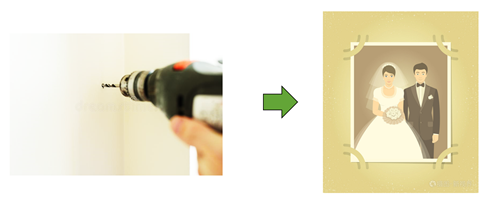

一位顾客到一个店里去买一个1/4吋的钻头,但是这家店恰恰就是缺乏这个规格的钻头。店员与这位顾客沟通后得知他是用钻头来打一个孔来挂他跟妻子的结婚纪念照的,于是这位店员就向他推荐了专门用于墙上的相框,如下图所示,这种不用打孔的技术方案是不是能够更好地实现顾客的目的呢?

当然,也可以向这位顾客推荐一种更加时尚和浪漫的电子相框哦~

总之,如其一切听取顾客的直接的要求,不如先搞清顾客相要达到的真正目的,站在一个更高的层次上,发挥我们自己的专业见解,从而创造出超越顾客要求的价值来。

综上所述,按客户要求做了,但客户还是不满意,可能存在下列原因:

没有充分与客户进行沟通和确认质量要求(特性项目和标准)。

没有从专业角度,识别出客户未明确提供的必备信息,如极限使用的程度、使用环境、法规要求等,进行充分的了解;

以上两个方面,会导致特性指标和标准定义不完整或定义不合理,例如目标值不是最佳,或下限过低、上限过高等等。

由于客户的专业性不够而提出不恰当的要求(需求),但是供应商没有从专业角度给予澄清和建议。

对于直接客户为终端消费者的情况,可能是:为了过分强调卖点,而忽略了基本功能和性能上的投入;为了过分迎合客户的不明智偏好,而没有守住根本性的基本功能和性能。

高级咨询师,资深质量管理专家和焊接技术专家,32年工作经历(始于1988年),咨询之前有28年制造型企业一线工作背景,包括机械行业、汽车行业,及高端电器行业,20年以上中、高层质量管理职位,曾分别就职于国企、欧美外企、国内上市企业。姜老师在质量管理、焊接技术,及问题解决方法论三个领域中有着深入的研究和独到的观点,并将它们有机融合在他的课程中,是对质量与技术之间关系的最佳诠释!