前言:诸位从事SQM工作的朋友,请问你们是否正在为工作中的一些难点而苦恼着呢?我们从本期起,就以“系列文章”的方式来进行探讨!

很可能在许多朋友的观念中,已经把这些难点当成了理所当然的、先天无解的问题。这些问题,看似无解,但是只要我们采用“升维思考”原则,上升维度看问题,这些问题都是有解的!这充分体现在本文作者的文章中。

还要特别说明一下,如果您是一位SQE,只是一名普通的工程师,可能没有权限去解决这些难点,似乎只有管理层才可以,但是您也非常有必要去了解这些内容,正如一个人在攀登阶梯,眼睛要先于脚步看到上层的台阶,否则会踩空和摔跤的!

在本期中,我们聚焦供应商质量管理的难点之一,也是一个SQM的大前提:

SQE要求供应商保证质量,采购却在不断要求供应商降价!

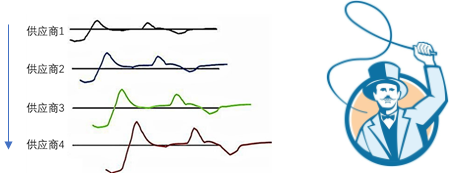

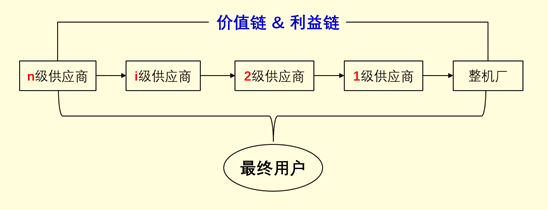

事实上,这样的局面已经在很大程度上被当作了理所当然的正常事,为供应商质量的保证带来了严重的阻碍!因为供应商为了能够保证原来的利润甚至生存底线,而大肆消减了一些基本的质量保证的硬性需求,例如,人员招聘的薪资水平、原材料的质量等级、一些必要的检验和测试步骤、过程监控等等。而最致命的是他们也会要求他们的供应商来降价,在供应链上形成了一种连锁反应!如下图所示:

这种质量水平在供应链上逐级恶化的现象,可以称之为供应链上的“牛鞭效应”,即持鞭人的手稍稍地抖动一下,鞭子的末梢就会有大幅度的摆动。供应链的牛鞭效应还体现在价格的变更、产能的变更、订单的变更等方面。

其实,说得再本质一些,这就是短视,大家都想通过压低采购价格而增加暂时(年度)利润,毕竟这样会比创新、挖潜来得快嘛!然而,这跟只追求暂时快感的抽大烟、吸毒有何本质上的区别呢?这不就是下面三张图所寓意的吗?(这同时也是三个4字成语,自行研究吧~)

当然,质量意识强、质量理念先进的供应商,会首先寻求内部挖潜,如精益化生产、优化流程、消除浪费、改进工艺等措施,这不会给供应商带来成本上的压力,反而会降低成本、提升质量。然而,这是有一个度的!如果持续地、无底线地要求降价,这些措施也会无及于事的!再先进的供应商也会被干死或干跑掉的!

请问各位读者朋友,这种情况在你们那里是不是也存在呢?

那么如何来破解呢?我们先来看看供应商、采购和SQE这三个角色是怎么想的:

供应商们:我们也想提高质量啊,但你们每年都在要求我们降价,利润都难保了,拿什么来提高呢?

采购们:我们的客户在要求我们降价,所以我们也只能要求我们的供应商降价,这是没办法的事啊!

SQE们:质量大师克劳士比说过质量是免费的,你们不要拿钱来说事好不好!(作者在此嘀咕一下,老兄:做质量改善,长期来说是免费的没错,但改善一般也要一笔“启动资金”啊~,只调整一下参数、改变一下顺序就把事搞定的美差并不多见的!)

客户要求降价,这是一个客观存在的事实,这个的确难以改变,然而,绝大多数的企业中却是存在着这样一个事实:

公司内部的设计、采购和质量部门在为了各自的业绩KPI指标而一味地过分强调自己那一块,他们根本就不在同一频道上!而他们的供应商内部也在上演着类似的剧情~

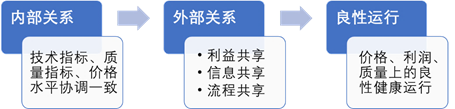

因此,必须首先解决好企业内部部门之间这种单打独斗、相互拆台的局面,本文中叫做“内部关系”,在此基础上再与供应商建立一个良性的、可持续合作的关系,本文中称作“外部关系”,这也叫供应商关系管理SRM。

这才是做好供应商质量的真正的大前提!这个大前提,已经被严重忽视和无视!在这种局面下,无论SQE做出多少努力,供应商质量都是难以从根本上得到保证的!

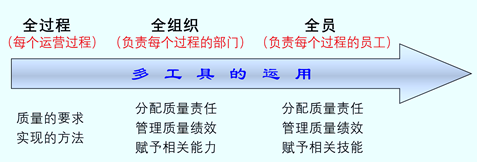

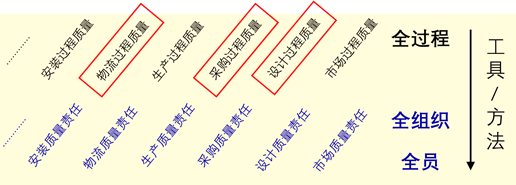

那么,我们如何做,才能在内部关系上实现真正的配合呢?下面就分析一下内部关系的管理,看它是如何影响供应商质量的。这里的依据是全面质量管理(TQM)的理念和方法,即:全过程、全组织、全员及相关工具。

TQM理论认为,在一个企业运营的所有过程中,我们要识别出对产品质量的形成和水平产生影响的所有过程,规定质量的要求和质量绩效的指标,设置过程拥有者在质量方面的责任,并实施质量方面的激励和进行质量保证能力上的培训。

很显然,决定和影响供应商质量水平的内部运营过程包括:设计过程、采购过程、供应商质量管理过程、物流管理(含运输和仓储)过程。(可能有人纳闷物流管理过程,现在的物流运输或仓储也是基本外包了。)

这些过程是怎样影响到供应商质量的呢?

设计过程:作为设计人员,他们的核心业绩指标主要有两个:设计研发的效率、产品的功能和性能水平。很显然,在这些业绩指标的驱使下,设计人员就会追求零件加工要求的严苛程度,而不去考虑零件加工的难易、加工成本的高低,以及采购的难易,这在非标件中尤其突出!最终体现在零件的质量水平上 (合格率和过程能力指数CPK),就是一个字:惨!

因此,设计部门和人员必须承担质量责任,设定质量业绩的指标,保证设计输出的质量。这就需要设计人员熟悉所设计的零件在业界当前的加工技术和加工水平,需要在设计定型前与供应商进行可制造性分析,还要具有尺寸链分析的知识(如STA-在满足功能要求的前提下与供应商的过程能力建立起联系),在设计定型后,对供应商进行技术(要求)交底,而不是一味追求零件要求的高和严!

采购过程:作为采购人员,他们的核心业绩指标主要也是两个:采购的交付、采购的成本。在这些业绩指标的驱使下,采购人员就只会追求快和便宜,这显然会大大损伤质量,毋庸多言!

因此,需要对采购人员增设采购质量绩效的要求,以顾及和保证所采购材料的质量。这就要求采购人员对供应商的加工的过程、质量保证所要做的工作,以及为此所产生的成本有一个比较明确的了解 (不求精通),这样才能保证对供应商的报价有一个相对客观的认知,否则就只会简单粗暴地盲目压价,同时也会对SQE的质量保证诉求有一个比较理智、客观的理解。

物流管理过程:同样的道理,负责物流管理的部门必须为质量负责,其业绩指标中包含质量方面,而不只是去寻找便宜、快捷的物流管理公司。

供应商质量管理过程:SQE朋友请牢记,供应商质量管理过程的输出,需要满足设计特性和质量水平的要求,同时还应满足零件的成本要求,这就要求SQE要有一定的采购成本和报价知识(不求精通),这样SQE也会更加容易理解采购人员的成本诉求,并且可以在问题的解决和质量的改善上,同时考虑在成本上的可行性。这就要求SQE站在一个更高的层次上,从设计、制造、物流管理, 以及使用的全局上,与公司的跨职能团队一起,寻求问题的解决方案,一切朝着可行性高的方向去做,而不是统统地要求供应商去做,这是至关重要的!!!

以上是对各个SQM相关过程的质量管理方面的要求,要实现和落地,则必须打破部门壁垒,从绩效管理战略和工作流程两个方面来寻求解决方案。(限于篇幅,在此不打算展开得太详细,只是做一个简明扼要的阐述,关于绩效管理和工作流程的更加详细内容,请关注姜传武老师的TQM课程和SQM课程。)

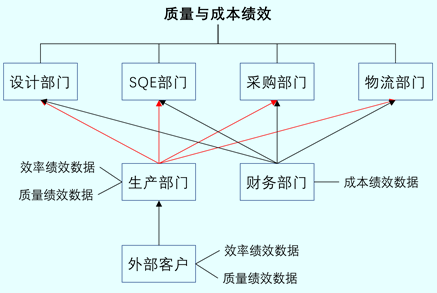

此处的绩效管理自然是指质量绩效,我们要着重考虑绩效指标数据是从哪里来的,再就是“各自承担”和“共同承担”这些指标的方法和比例。在这种绩效管理策略中,共担,体现了基于共同目标的合作共赢;各自承担,体现了基于各自责任的激励。这种绩效管理策略在不少知名企业中早已经实行了。

关于相SQM相关的质量绩效:质量好不好谁说了算呢?当然是客户了(客户包括外部客户和内部客户)!那么就应当由这些客户来收集和提交绩效数据。“绩效数据流”示意图:

从以上示意图中可以看出,设计、SQE、采购和物流管理部门,将共同接收来自内部客户 (生产、财务)和外部客户的业绩数据,而不是自己采集和提报,这直接关系到业绩管理的客观性和有效性!另外,这些业绩数据,将用于两个部分:质量业绩共担的比例,以及基于原因解析结果的各自承担的比例(此处就不展开了,详细内容请关注姜传武老师的TQM课程)。

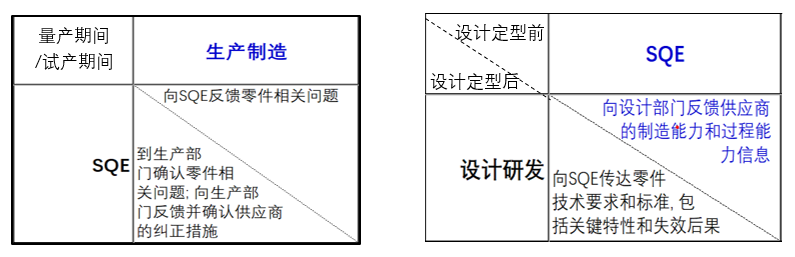

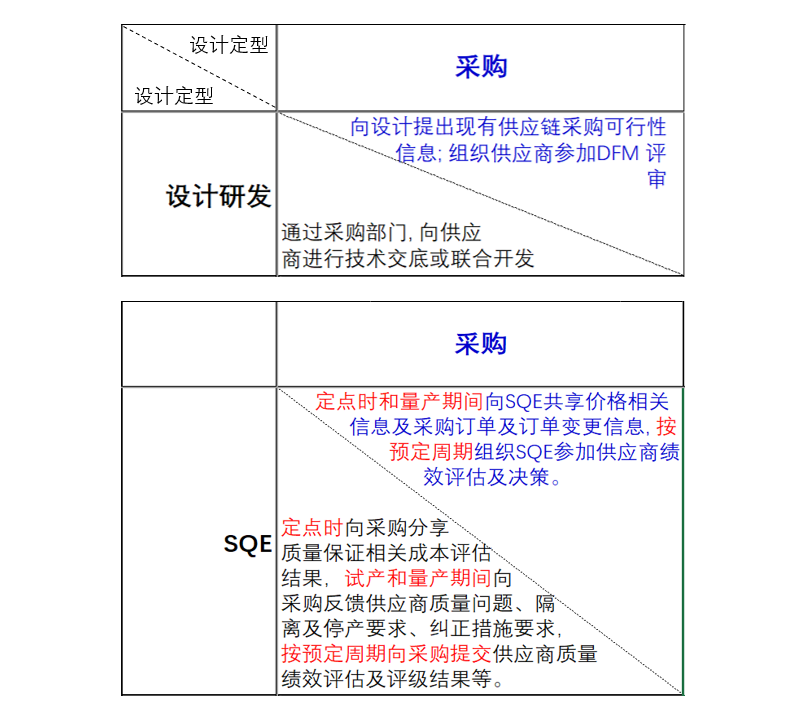

关于SQM相关的工作流程:与SQM相关的供应商管理流程有如下四个:“供应商选择与认证流程”、“供应商定点流程”、“供应商导入流程”、“供应商日常管理(绩效管理)流程”。而前三个流程中是由主4个部门:设计、SQE、采购和物流管理参与,通常是供应商开发部门来主导;第四个流程中由2个部门:采购和SQE参与,通常是采购主导。(此处就不展开了,请关注姜传武老师的SQM课程)。其中,最为关键的是流程中部门之间的工作接口,这是内部关系管理的重要方面!这是很多企业没有意识到的,也是部门间扯皮和推诿的原因之一。下面是部分工作接口的举例(全部相关接口内容,请关注姜传武老师的SQM课程,制造型企业的典型工作接口内容,请关注姜传武老师的TQM课程):

文章写到这里,先进行一下简单的总结:杀鸡取卵式的供应商管理,只能是自掘坟墓!各自为政、相互拆台式的局面,更是要不得!内部关系的建立,是为了使与供应商质量相关的各个部门通过同一个频道和平台展开协作,互相理解各自的诉求,而连接这些部门的扭带有两个:一是流程尤其是流程中的接口的保障,二是绩效,即利益上的共担与合作,以及基于原因解析结果的各自承担与激励。

以上内容,阐述了内部关系的建立途径,那么这些工作谁来主导呢?这当然是组织的最高管理者!那么现实中为什么他们没有去做呢?这就是我写这类文章的目的和意义所在,希望广大读到我这篇文章的SQE们理解后,转发给这些最高管理者以参考,因为只有他们自己意识到了,才能在整个组织战略层面来推行这种变革!

下面谈一下如何与供应商建立良性合作的外部关系。

内部关系建立好后,组织中的不同职能部门就可以在同一频道上协作,以统一的口径与供应商合作了。相信大家不难理解,在整个供应链上,存在着“一荣俱荣,一损俱损”的关系,如下图所示:

我们的利润,不是来自于对上游供应商的无端降价要求、相互之间的榨取和损伤,而是整个供应链上所有厂家共同努力创造出来,并通过最终用户的购买和点赞来获得的!这才是构成供应链的利益基础!

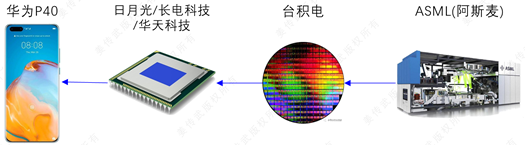

这在高科技领域尤其突出,例如,台积电对华为芯片的断供,已经使华为处于了相当被动的局面!当然,这是由于台积电迫于美国的政治压力而不得不做出的决策。

事实上,华为在这个方面做得相当好!例如,原来的国产手机的屏幕基本上来源于三星电子,价格高且不是他们的最高质量等级(最好的屏幕三星自己使用)。正是由于华为率先高比例采购京东方的屏幕,才使京东方终于迎来了一个良性循环:把收入和利润投入到研发,进而研制出更高技术水准和质量水平的产品,同时给他们自己和客户带来了成本上的降低,这又会带来更多的国内外订单!

供应商关系的管理,要做到客户与供应商间的“三个共享”:利益共享、信息共享,及流程共享。

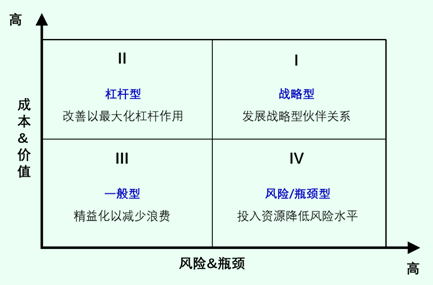

->利益上的共享:不以损伤合作方作为提升利润的途径,而是从整个系统上,直到整个供应链上来达到降低成本、提升利润的目标。这包括很多种做法,在此只是简要说明(请关注姜传武老师的SQM课程,里面有不少知名标杆企业和反面企业的案例分析),如下图所示:

从上图中我们可以对不同类型的供应商,分别采取不同的策略,包括定价、降价、免检、采购份额、辅导与指导等方面,限于篇幅,在此就不赘述了。

->信息上的共享:信息上的共享或分享,包括多个方面,从产能预测、订单变更、设计的变更、制造过程的变更、技术创新的进展,到客户要求的变化,或者次级供应商的变化,再到市场行情的变化信息、业界新技术的情报、市场预测,等等,要建立信息共享和分享的机制和流程,依此制定新的企业发展战略,从而合作推出领先竞争对手、超越顾客需求的产品来。(具体怎样做呢?请关注姜传武老师的SQM课程。)

->流程上的共享:大家在同一个平台上合作,使用同一种交流的工具和语言——流程、方法、标准,步调一致,例如AIAG发布的汽车行业的五大工具、CQI系列,知名的大客户如SGM(美国通用汽车)的BIQS等等。还有使用共同的问题解决流程及方法,如8D、QRQC等,以便得到互相认可的分析结论和措施方案。

这些都是国外的主机/整机大厂发起并在整条供应链上实施的,这样的做法是非常值得借鉴的!我们国内的对应同行在这个方面还做得不够好。

以上这些也同样是战略层面上的东西,也必须由高层管理者来主导,这样才能推行下去。

顺便提一下,SQE们都在学习质量工具和工作技巧,采购们都在学习谈判技巧、砍价艺术,而不去关注这些管理层面的东西,如果管理者没有上述层面的管理意识和行动,甚至还在大力号召“向供应商要利润”,那么具体的知识、技巧和工具即使是学得再多,也是无用武之地的!到头来还是要通过一些简单粗暴的、混江湖的方式的来进行供应商的管理,到时候就看谁的拳头大、谁的拳头硬而已,这不得不说是一种遗憾。我时常看到一些特大型的企业集团的老总就是这么江湖,就是这么匪气满满,着实让人唏嘘和不解!!!

综上所述,供应商质量的真正源头就是组织相关部门之间的内部关系和与供应商的外部关系!这是SQM工作的一个必备的大前提!但是,现实中有太多的企业没有这样的意识。这也是我写这篇文章的动机所在、情怀所使!