今日话题:为什么说客户的需求调查是项目可行性分析重要的输入?

在APQP第一阶段的项目可行性分析的前提是充分掌握客户的需求,运用客户需求调查表,调研客户在开发时间节点、产品技术要求、预测量、交货方式、PPAP等信息,并给交给技术部/RFQ团队,以确保顺利地进行可行性分析和技术方案的开发。

案例一:

问:你们营销部对客户的新产品/新项目的需求是如何识别、分析及管理的?

答:我们一般通过客户的走访、电话、邮件多种方式了解客户的需求,包括产品的技术要求,我们第一时间以邮件的形式将这些需求信息传递给技术部,他们会分析的,最终决策是否开发这个新项目/产品。

点评:的确传递的速度够快,如果技术部提出技术疑问,营销部会说我们再反馈给客户,收到客户的回复后再传递给技术部,一来二去,黄花菜都凉了。销售部简单地成为了客户与技术部之间的“传话筒”,缺少技术型的销售,会严重影响新产品/项目立项前的需求分析时间,可能严重时是错失商机。

为了快速、准确的掌握客户需求,建立客户需求表主动对客户的产品技术、价格、预测量、特殊需求等进行收集、评价、分析,及时完整地信息传递给技术部或RFQ团队。

运用客户需求表可以确保收集信息的完整性,当客户的需求比较零散时,客户需求表的内容或栏目可以起到提示作用,不会遗漏。

案例二:

问:你们技术部/RFQ团队收到客户的需求后,是如何进行风险评估的?是否在立项之前进行了可行性分析?

答:我们技术部的个个都是大咖,面对客户的特殊要求,如接口方式,我们的大咖自信满满的说NO,采用我们公司统一接口会更好一点。我们的大咖不会对客户的特殊要求说YES,他们会一脸不高兴地报怨,客户完全不懂技术,这些特殊要求是技术上不可行的。

点评:无限度满足客户产品特殊要求,会导致产品型号规格飞速增长,非标产品越来越多,MTO按单生产方式排产困难,交货时间长,但说NO,可能会失去订单和市场机会。

所以在非标/标准产品上,企业是无法选择的。曾经最好做的产品在美国做,多品种少批量在日本,一个小批量产品10多种规格,20多种颜色的,全球谁都不想做的产品放在中国做。建议在产品设计时充分考虑产品的柔性,上一次有位专家既然帮我翻译为“软的”,其实产品的柔性就是产品的灵活性,什么是产品灵活性呢?就是零部件是标准化的,通过组装成不同客户需求的产品,可以考虑接口尺寸的不同,最大程度满足不同客户个性化的需求变化,这样可以用另一种生产方式,叫ATO订货组装,就是将零部件先提前生产出来,当收到客户实际订单时,直接启动装配流水线进行组装,快速出货,以满足客户短交期的目标。这种生产方式,不会像MTS备库生产方式那样有大量的成品库存,又不会像MTO订货生产方式那样长的交货周期,仅有半成品库存。

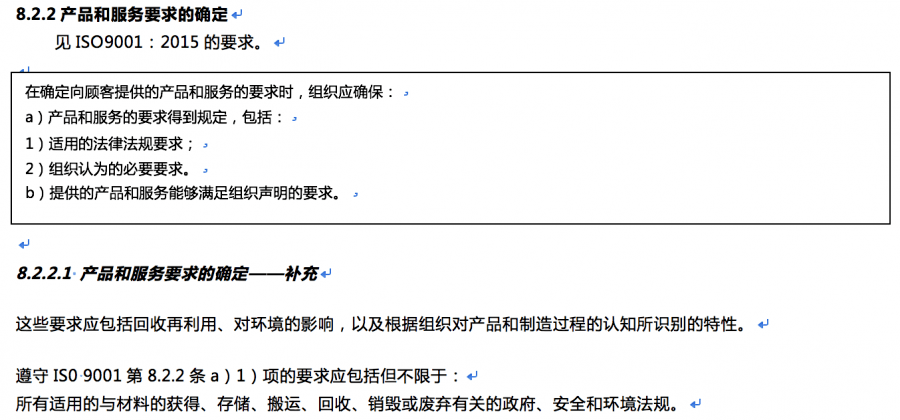

ISO9001之8.2.2产品和服务要求的确定

在ISO9001标准的8.2.2产品和服务要求的确定条款中,在确定向顾客提供产品和服务要求时,应确保:

1、产品和服务的要求得到规定

-适用的法律法规要求

-认为的必要要求,包括产品技术、质量目标、包装、物流等

2、提供产品和服务能够满足声明的要求,在可行性分析的基础上,以协议或合同的形式声明满足客户的要求。

IATF16949标准中对产品和服务要求的确定进行了补充,包括产品再利用、对环境的影响,以及根据组织对产品和制造过程的认识识别特殊特性。

包括对适用与材料的获得、存储、回收、销毁或废弃有关的政府、安全和环境法规。

近段时间以来,特斯拉“刹车失灵”事件在中国闹得沸沸扬扬,不少中国消费者甚至开始退车,而该美企在美国、德国等其他国家似乎也不好过。特斯拉一份最新财务文件显示,该美企正因违反环保法规,面临美、德两国的起诉。

美国环保署认为,特斯拉未能证明其产品符合美国有害气体污染物排放标准,因此向该美企提起诉讼。而德国政府则因特斯拉未公开通知并回收客户老电池,而对其开出了1200万欧元(约合人民币9380万元)的罚单。

从这里可以看出,与产品有关的法律法规的重要性,产品的回收、销毁或废弃必须符合法规要求,产品制造商必须为产品的回收、废弃负责。

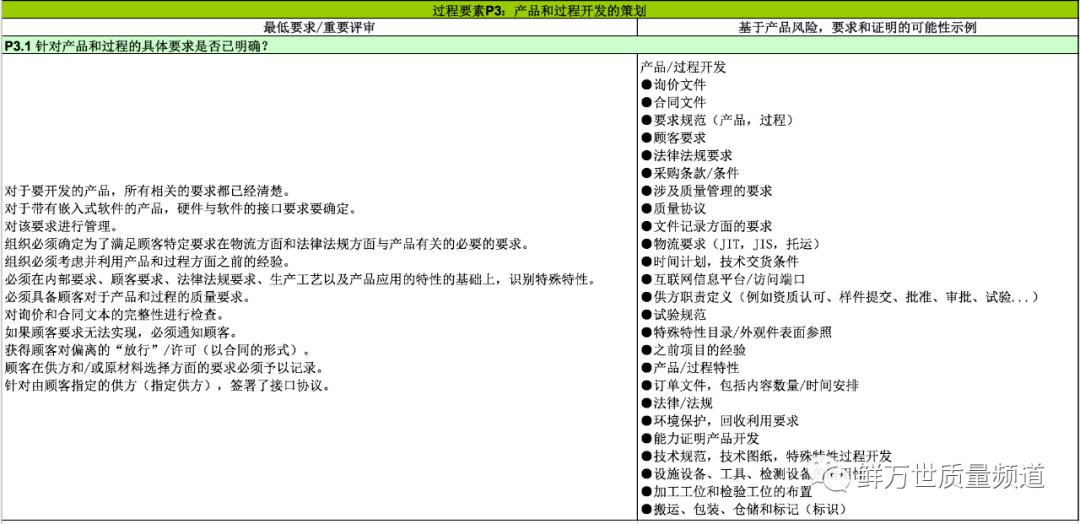

VDA6.3标准3.1条款的要求

在开发产品时,所有的产品和过程要求都已经明确和清楚。包括以下文件:询价文件、合同文件、要求规范、顾客要求、法律法规要求、采购条款/条件、质量管理体系要求、物流要求、时间计划、试验规范、特殊特性清单、之前的经验和教训、环境保护和回收利用要求、技术规范、图纸、设施设备和检测设备适用性、包装和标记等。

客户需求调查概论

收集客户需求信息,以书面的形式传递给技术部门作为方案设计的基础。没有完整、全面的产品技术要求,是无法完成技术方案设计的。

与国外的主机厂合作,要求特别多,一会儿是产品技术要求,一会儿是体系要求,还要到现场来审核,还要审核多次,一会儿是体系审核,一会儿又是过程审核,有时候想想特别烦,但后面才明白,要求越多要求就越明确,越能满足要求,比如今天你们和你夫人晚上出去吃饭,你问道亲爱的,晚上吃什么?你夫人回答道,随便。我几乎肯定的认为,你不论安排晚上吃什么都无法满足要求了。

与国内主机厂合作,第一次了解客户要求时,客户说你们最专业啦,我们没有什么具体的要求,你们说你们的要求就是我们的要求。以我亲身的经历告诉大家,这样的客户可能是高风险客户,让你万劫不复都有可能。

曾经有一次和国内的主机厂合作,客户说我们更专业,我们项目经理当时还沾沾自喜,我们就基于客户的假设提供了方案和报价,产品开发已进入到量产阶段了,突然收到他们质量部门的邮件,需要我们提供每一种产品的禁用物质的检测报告,天啦,如果全部零部件都需要检测报告,那可是一笔不小的费用哦,我的回复是我们能提供材料的检测证明和材质证明书,产品加工过程中没有添加任何其它物质,所以能确保每一件产品不含用禁用物质,再说我们当时产品报价时,客户也没有说需要检测报告啊,技术方案和报价不包括产品的检测报告的,如果真要提供检测报告要另外计算价格。

结果客户质量部门的回复说,我们只负责在量产前收集检测报告,至于费用的问题我不管,你可以联系我们的采购部门。我想直接联系采购部,要求产品涨价及提供检测费用,那基本是不可能的,最后还是自己将检测费用抗下来,用项目奖金来补这个窟窿,真有一种草原上万马奔腾的感觉。

时间安排

在APQP第一阶段,立项前项目可行性分析之前,完成客户需求调查表,充分获取客户需求、技术、质量、交付方面的具体的信息。

这里要说明的是,客户不会一股脑将所有的产品技术要求全部放出来,最多先露一点大腿,先看看你的研发能力,基于客户一部分的要求和你的技术假设,确定了初始产品方案,发给客户以展示自己的技术能力。

这里你应更多的展示,我们在同类项目/产品成功的经验,并给客户一定的建议,以弥补客户在技术上的不足。如果产品有创新的技术和工艺,一定要展示出来,但也要提供可靠的后备方案,如果客户说万一创新不成功,你们如何做,放心了我们有可靠的备胎。

在经过几轮技术方案讨论后,也可能客户对比几家的技术方案,最终确定了你们最为有能力的潜在供应商,会进一步释放产品技术和需求出来,我们需要再进一步完善产品方案和报价。

客户需求调查的输入:

1、客户图纸,技术规范

2、产品购买规格书,产品计算说明书(客户,竞争对手)

3、客户目标采购价格

4、产品相关的法律法规,认证要求

5、竞争对手信息:价格,质量,份额占比等等

6、物流和交货要求

7、产品的特殊特性

客户需求调查的输出:

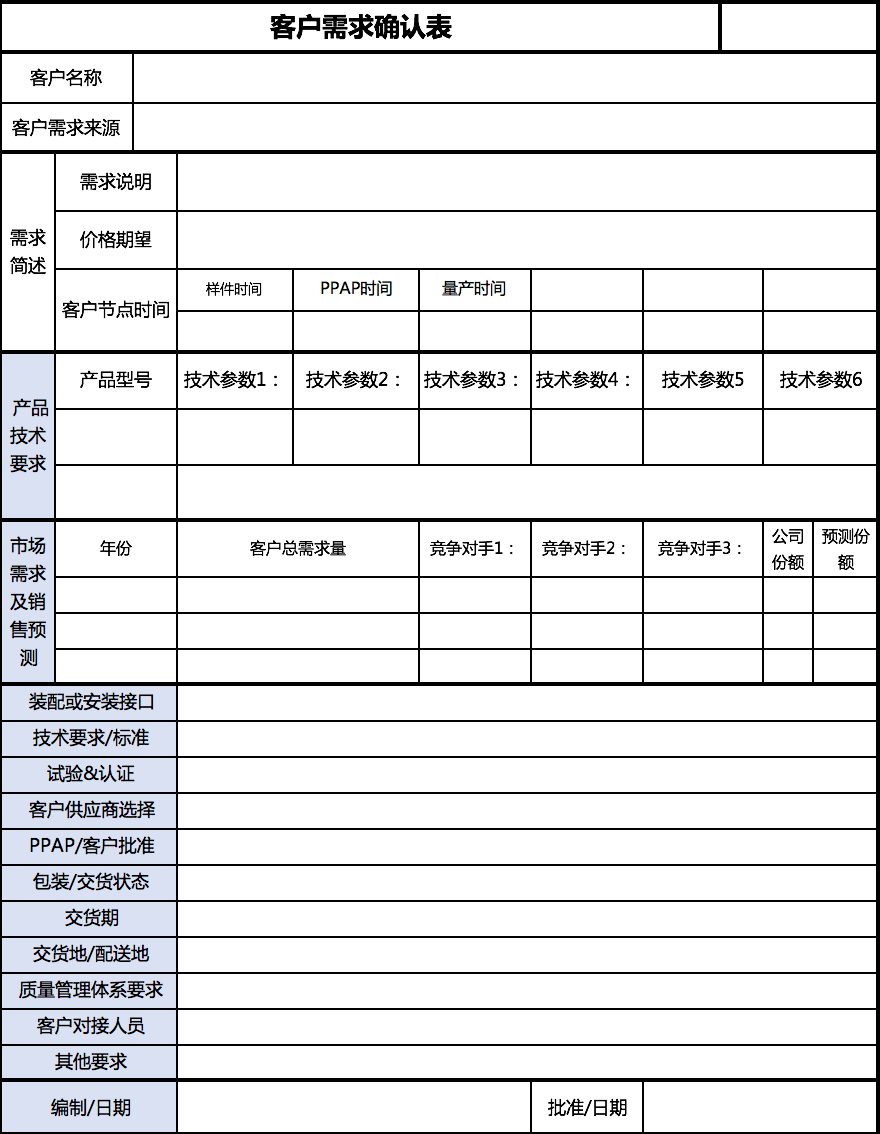

1、客户需求调查表

2、样关附件资料及协议

客户需求调查的内容

第一部分客户基础信息:

客户名称直接填入,客户来源包括:

1、客户端会议/电话/邮件/即时通讯

2、客户日常拜访

3、行业讯息/展会收集

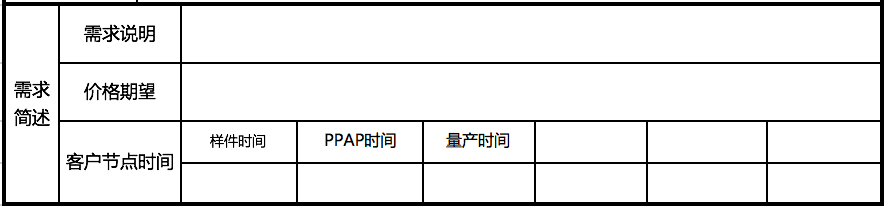

第二部分需求简述:

需求说明:产品实现方式

一般有ODM,OEM代工等形成。

名词解释:OEM是Original Equipment Manufacture原始设备制造商的缩写,它是指一种"代工生产"方式,其含义是生产者不直接生产产品,而是利用自己掌握的"关键的核心技术",负责设计和开发、控制销售"渠道",具体的加工任务交给别的企业去做的方式。

名词解释:ODM 是Original Design Manufacturer的缩写,意为原始设计制造商。某些制造商设计出产品后,会被别的企业看中,要求配上该企业自己的品牌名称来生产、销售,或者做一些小的设计上的改动进行生产,并且以自己的品牌来销售。这样做的最大的好处是后者减少了自己的研发时间。

客户节点时间:项目进度

要获得主机厂的项目节点计划、里程碑计划,主机厂对供应商要求一般会提出至少三个时间节点:

--样件提交时间;

--PPAP样件;

--量产启动时间;

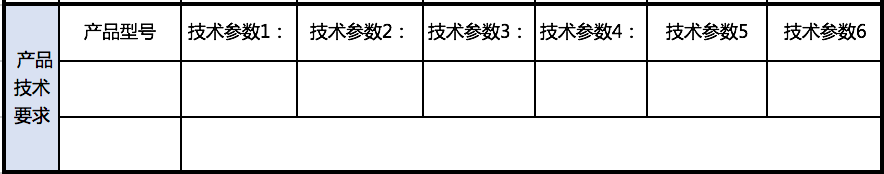

第三部分产品技术要求:

新产品的开发的技术要求包括以内容:

--产品的技术方案、产品优点亮点介绍、如产品先进技术的运用;

--产品的功能、性能的描述,包括产品的图纸、技术规范,例如:发动机的功率、扭矩、燃油经济性、排放要求、NVH等;

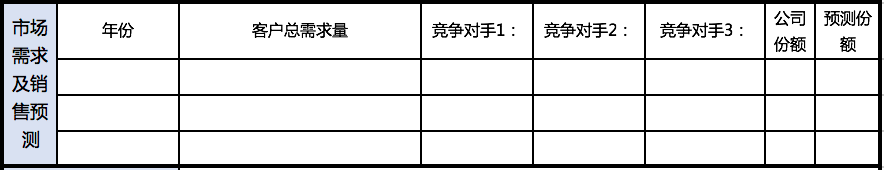

第四部分市场需求或销售预测

此方面的要求包括:

--产品及产品所属主机厂的产品未年的年度销售预测、产能情况;

--产品及整机的生命周期预测;

--竞争对手的市场份额

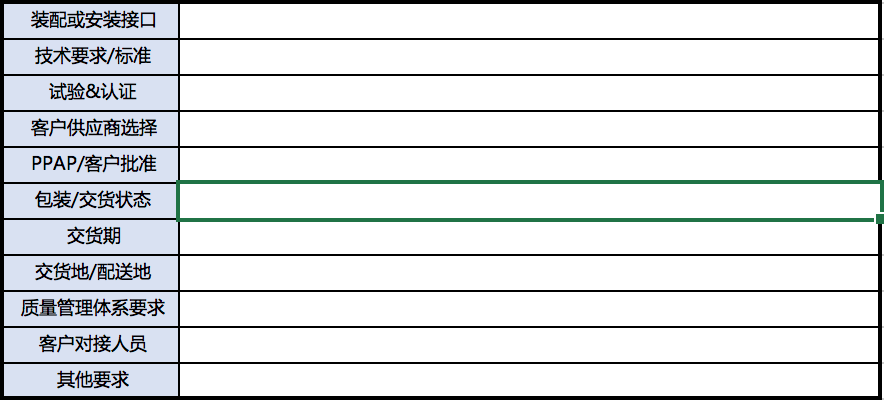

第五部分其它内容

装配或安装接口:产品的装配技术条件,如限制空间要求,尺寸空间要求、重量要求、管线的接口要求;

技术要求/标准:

--产品安全性法规要求,如尾气排放、电磁兼容性、噪声、碰撞强度、阻燃特性等;

--产品环境保护要求,如回收利用法规要求;

--与制造有关的法规要求,如环保法规要求;

试验和认证:

--强制性法规检测要求;

--BG、CE认证要求等;

客户供应商选择:

--客户指定的供应商;

--客户指定零部件品牌;

PPAP/客户批准:

--PPAP批准等级,一般默认为三级批准。

PPAP1级:只向客户提交保证书(对指定的外观项目,还应提供一份外观批准报告)

PPAP2级:向顾客提交保证书和产品样品及有限的支持数据

PPAP3级:向顾客提交保证书和产品样品及完整的支持数据PPAP4级:提交保证书和顾客规定的其他要求

PPAP5级:在供方制造厂备有保证书、产品样品及完整的支持下数据

物流/交货要求:

--包装标准、包装规范;

--物流器具及标识;

--供货要求,JIT, JIS排序供货、托运;

--应急供货方案要求;

--中间库存要求,包括安全库存量等;

质量目标和可靠性要求:

质量目标是基于持续改进为基础的,零件/百万(PPM)、缺陷水平或废品降低率,新产品开发项目的质量目标包括:

--售后千车故障率IPTV,包括了3MIS, 6MIS, 12MIS;

--如果是零件,那么会定义PPM,“每百万零件不合格数(PPM)”的概念和定义:是指一种根据实际的有缺陷材料来反映过程能力的一种方法。

--整车,还有第三方客户报怨调查IQS;

可靠性目标是在顾客需要和期望、项目目标及可靠性基准的基础上建立起来的。顾客需要和期望的例子可以是:

--无安全问题和可维修性。

--有些可靠性基准可以是:竞争者产品的可靠性、顾客(消费者)的报告或在一规定时间周期内的修理频率。总的可靠性目标应用可靠度和置信区间来表示。

可靠性要求可以包括:

--三包和保修期要求;

--产品使用寿命要求,如30万公里;

--产品的平均无故障时间MTBF大于3000小时;

--产品的平均修复时间MTTR小于10分钟;

综上所述,鲜老师认为在APQP第一阶段的项目可行性分析的前提是充分掌握客户的需求,运用客户需求调查表,调研客户在开发时间节点、产品技术要求、预测量、交货方式、PPAP等信息,并给交给技术部/RFQ团队,以确保顺利地进行可行性分析和技术方案的开发。