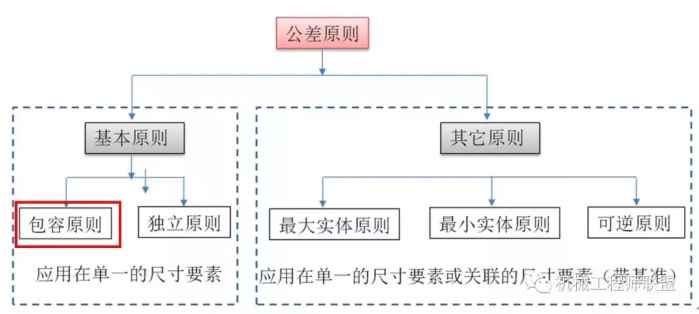

公差原则主要包括基本公差原则和其它相关原则,基本公差原则包括两项,包容原则和独立原则,其它相关原则如最大实体原则、最小实体原则和可逆原则.

这么多公差原则,一次是讲不完了的,今天就讨论其中最让工程师头疼的第一原则,包容原则。下面从7个方面入手分析包容原则:

1)包容原则的定义

2)包容原则的特点

3)包容原则应用

4)包容原则与规则尺寸要素的关系

5)包容原则的图纸标注

6)包容原则检测

7)包容原则失效

1)包容原则的定义

包容原则里规则的尺寸要素的形状被尺寸公差管控,具体要求如下:

a)尺寸要素的表面不能超过最大实体边界

b) 当尺寸要素在最大实体MMC时,形状必须完美

c) 当实际局部尺寸偏离最大实体MMC时,允许由局部形状误差。

d) 包容原则只适用于单个的规则尺寸要素。

包容原则确保了单个规则的尺寸要素的装配,比如孔轴配合,当包容原则应用在外部尺寸要素时,比如轴,其最大实体边界(包容边界)等于最大极限尺寸(MMC),包容原则应用在内部尺寸要素时,比如孔,其最大实体边界(包容边界)等于最小极限尺寸(MMC)。

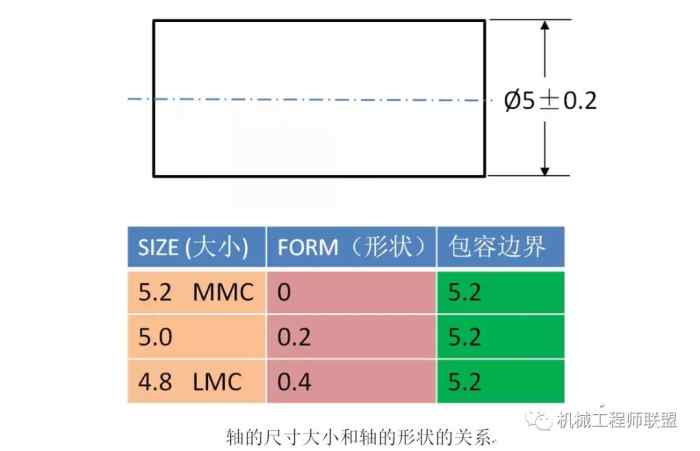

当包容原则应用在外部尺寸要素如轴时,当轴的直径在最大实体MMC时,即最大极限尺寸,轴的形状(包括直线度、圆度和圆柱度)必须完美,当轴的直径小于最大极限尺寸时,允许轴有相应的形状误差,其形状误差的大小等于实际轴的直径与最大实体MMC尺寸的差值。其形状误差与尺寸大小之间的关系见下图所示。

当包容原则应用在内部尺寸要素如孔时,当孔的直径在最大实体MMC时,即最小极限尺寸,孔的形状(包括直线度、圆度和圆柱度)必须完美,当孔的直径大于最小极限尺寸时,允许孔有相应的形状误差,其形状误差的大小等于实际孔的直径与最大实体MMC尺寸的差值。其形状误差与尺寸大小之间的关系见下图所示。

2 包容原则的特点

1)被测要素的实际轮廓在给定长度上处处不应超越最大实体边界,即实际要素的配合作用尺寸不得超出最大实体尺寸;

2)当要素的实际尺寸处处为最大实体尺寸时,必须有理想形状,不允许有任何形状误差;

3)当要素的局部实际尺寸偏离最大实体尺寸时,其偏离量可补偿给形状误差。(即形状误差等于偏离量)

4)当实际要素处于最小实体状态时,允许的形位误差达到最大;

5)要素的局部实际尺寸不得超出最小实体尺寸。

6)尺寸公差不仅限制了要素的实际尺寸,还控制了要素的形状误差。

7)包容原则下,形状公差不会超过尺寸公差。

3 包容原则应用

包容原则一般应用于保证配合性质,特别是配合公差较小(最小间隙或最大过盈)的精密配合。比如我们大学学过的基孔制和基轴制配合。

4 包容原则与规则尺寸要素的关系

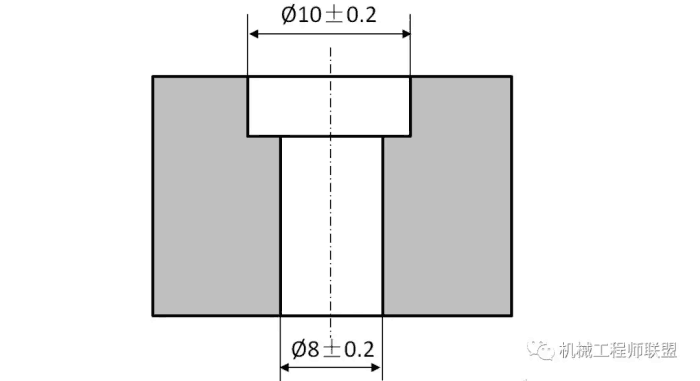

包容原则只控制规则尺寸要素的形状,不管控规则尺寸要素的方向和位置,尺寸要素的垂直度,对称度、位置度必须要用相应的方向和位置公差管控,如下图所示,尺寸公差Ø10±0.2和尺寸公差Ø8±0.2只管控两个孔的形状公差,及孔的圆柱度、圆度或直线度。不能管控两个孔的同轴关系以及每个孔对底面的垂直度。

5 包容原则的图纸标注

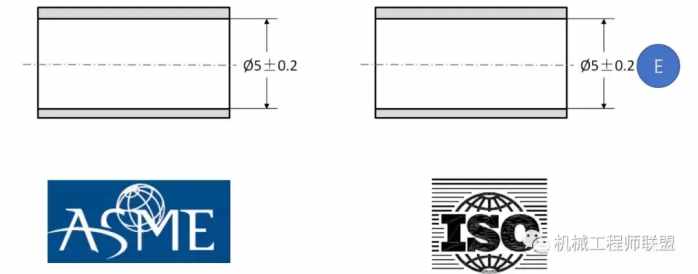

美标是默认为包容原则,所以图纸里不需要加任何符号,而欧标或国标如果想要执行标包容原则,需要在尺寸公差后面加E圈。

6 包容原则检测

包容原则下要测量两个重要的尺寸:

1):检测零件的实际体外包容边界,要小于等于最大实体边界,保证装配。

2):检测零件的实际局部尺寸要小于等于最小实体尺寸,保证尺寸大小。

工程中检测包容原则最常用的方法是通止规法,通规测零件实际体外包容边界,止规测零件实际局部尺寸,比如下图中孔的通规圆柱直径是Ø4.8,止规尺寸是5.2,理论上止规应该是用两点法测量。

Question 1: 三坐标怎么检测?

7 包容原则失效

下列几种情况包容原则失效

1)柔性零件在自由状体下,因为柔性零件在不约束状体是无法保持形状的,比如O型圈,垫片等在自由状体无法保证理想形状。

2)标准零件的尺寸,比如棒、管路、板件等,这些零件在加工前首先要满足材料规范。

3)直线度管控中心要素,比如中心线的直线度。

4)平面度管控中心要素,比如中心面的平面度。

5)在尺寸公差后面加上独立符号I圈。

6) 标注“PERFECT FORM AT MMC NOT REQUIRED”

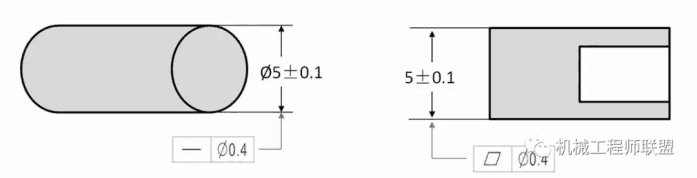

如下图所示,直线度和平面度管控中心要素的形状,因为图纸标注表示即使尺寸要素轴和板在最大实体MMC时,也允许它们可以有0.4的形状误差,不需要保持形状完美的要求,所以包容原则失效。