随着数字化设计与制造技术在航空制造业的广泛应用,特别是三维CAD技术的日益普及,飞机研制模式正在发生根本性变化,传统的以数字量为主、模拟量为辅的协调工作法开始被全数字量传递的协调工作法代替,三维数模已经取代二维图纸, 成为新机研制的唯一制造依据。

在枭龙飞机和ARJ21飞机机头的制造过程中,中航工业成飞公司结合数字化制造技术的发展方向,传统的以数字量为主、模拟量为辅的协调工作法开始被全数字量传递的协调工作法代替,并取得了一些阶段性成果。但是,与国外发达航空企业相比,仍然存在很大的差距,主要表现在三维数模并没有贯穿于整个飞机数字化制造过程中,基于MBD(Model-Based Design)技术的产品定义工作尚处于探索阶段,以MBD为核心的数字化工艺设计和产品制造模式尚不成熟,MBD的设计、制造和管理规范还有待完善,三维数字化设计制造一体化集成应用体系尚未贯通。因此,为了缩短飞机研制周期,提高飞机研制质量,有必要以三维数模为载体,借鉴国外发达航空制造企业MBD技术的成功应用经验,结合飞机数字化制造流程,开展适合于我国国情的飞机三维数字化设计制造技术应用研究。

MBD内涵

美国机械工程师协会于1997年在波音公司的协助下开始了有关MBD标准的研究和制定工作,并于2003年使之成为美国国家标准。MBD的主导思想不只是简单地将二维图纸的信息反映到三维数据中,而是充分利用三维模型所具备的表现力,去探索便于用户理解且更具效率的设计信息表达方式。它用集成的三维数模完整地表达了产品定义信息的方法,详细规定了三维数模中产品尺寸、公差的标注规则和工艺信息的表达方法。MBD改变了传统用三维数模描述几何形状信息的方法,而用二维工程图纸来定义尺寸、公差和工艺信息的分步产品数字化定义方法。同时,MBD使三维数模作为生产制造过程中的唯一依据,改变了传统以工程图纸为主、以三维实体模型数模为辅的制造方法。

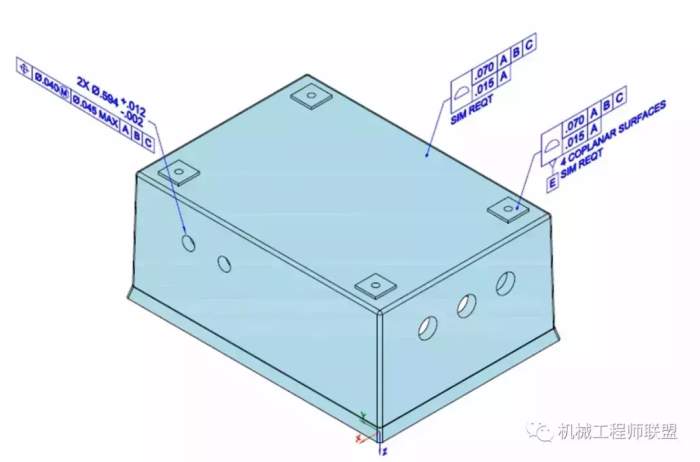

基于MBD的三维数模通过图形和文字表达的方式,直接或间接地揭示了一个物料(BOM)项的物理和功能需求。MBD模型分为零件与装配模型,零件模型由以简单几何元素构成的、用图形方式表达的几何信息和以文字表达的属性、注释等非几何信息组成。属性数据表达了产品的原材料规范、分析数据、测试需求等产品内置信息;而注释数据包含了产品尺寸与公差范围、制造工艺和精度要求等生产必需的工艺约束信息。装配模型则由一系列MBD零件模型组成的装配零件列表加上以文字表达的属性和注释数据组成。

国外发达航空企业MBD技术的应用现状

近10余年,随着飞机制造技术的发展,以波音、洛·马和空客公司为代表的飞机制造业在数字化技术应用领域取得了巨大的成功。波音公司在以波音787为代表的新型客机研制过程中,全面采用了MBD技术,将三维产品制造信息(Product Manufacturing Information,PMI)与三维设计信息共同定义到产品的三维数模型中,摒弃二维图样,直接使用三维标注模型作为制造依据,使工程技术人员从百年来的二维文化中解放出来,实现了产品设计(含工艺设计)、工装设计、零件加工、部件装配、零部件检测检验的高度集成、协同和融合,建立了三维数字化设计制造一体化集成应用体系,开创了飞机数字化设计制造的崭新模式,确保了波音787客机的研制周期和质量。

基于MBD的数字化制造流程

飞机的研制必须经历产品设计、工艺设计、工装设计、产品制造和检验检测等5个主要环节,并在产品制造和检验检测环节中,由三维设计数模分别派生出三维工艺数模和检验数模。

在工艺设计过程中,工艺部门依据设计部门按基线预发放的三维设计数模进行工艺分析,并向设计部门反馈工艺审查意见;依据设计部门正式发放的EBOM(产品设计结构)和三维设计数模,建立PBOM(产品工艺结构),制定装配工艺协调方案,划分工艺分离面,进行全机装配工艺仿真,最终形成经过装配仿真验证的MBOM(产品制造结构)顶层结构,发放到下游的工装设计、专业制造和检验检测等部门。

在工装设计过程中,工装设计制造部门依据产品制造部门提出的工装订货单、三维工艺数模、产品制造工艺方案和设计部门的三维产品设计数模进行工装设计;依据三维工装设计数模进行TO的编制,装配工装的装配仿真和工装NC程序的编制,最终完成工装的制造和自检。

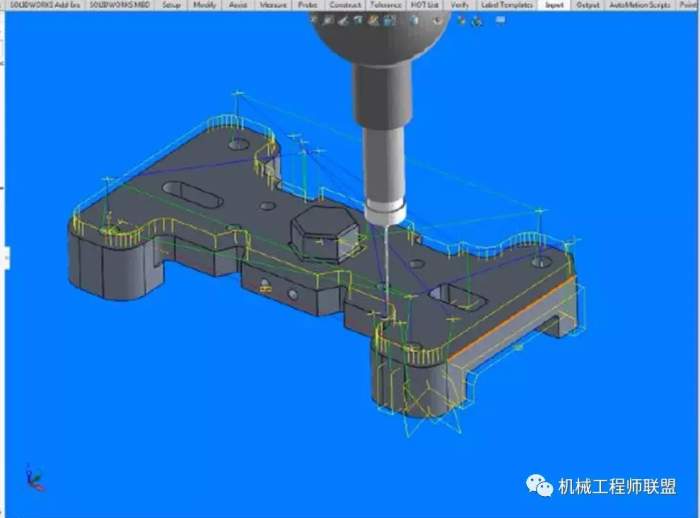

在产品制造过程中,产品制造部门依据设计部门正式发放的EBOM和三维设计数模、工艺部门的PBOM建立三维工艺数模,进行零件的材料属性仿真和部件几何仿真,编制AO(装配大纲)和FO(制造大纲),编制NC程序,最终完成零件的加工、部件的装配以及自检。

在产品检验检测过程中,检验检测部门依据设计部门正式发放的EBOM、三维设计数模,三维工装设计数模编制检测计划,计算测量数据,完成零部件和工装的检测。

基于MBD的三维数字化制造研究内容

为了实现基于MBD的三维数字化制造流程的有效控制和管理,必须依据三维数字化制造流程,预先开展以下技术的攻关研究。

1.基于MBD的数字化定义技术

数字化产品定义(DPD)是实现数字化制造的基础,它以数字量方式对产品进行准确描述。采用MBD技术后,数字化产品定义信息必须按MBD要求进行分类组织管理,完整准确地表达产品零部件本身的几何属性、工艺属性、质量检测属性以及管理属性等信息,满足制造过程各阶段对数据的需求,保证飞机产品设计制造过程中的协调性。因此,应该在吸收、消化ISO/DIS 16792、ASMEY14.41的基础上,结合国标《技术产品文件数字化产品定义数据通则》系列标准以及波音、空客三维模型和我国航空产品数字化设计制造技术的实际情况,开展基于MBD的设计建模技术、基于MBD的工艺建模技术、基于MBD的检验建模技术、基于MBD的并行设计流程管理技术、基于MBD的设计质量控制技术的研究。

2.基于MBD的数字化工艺设计与仿真技术

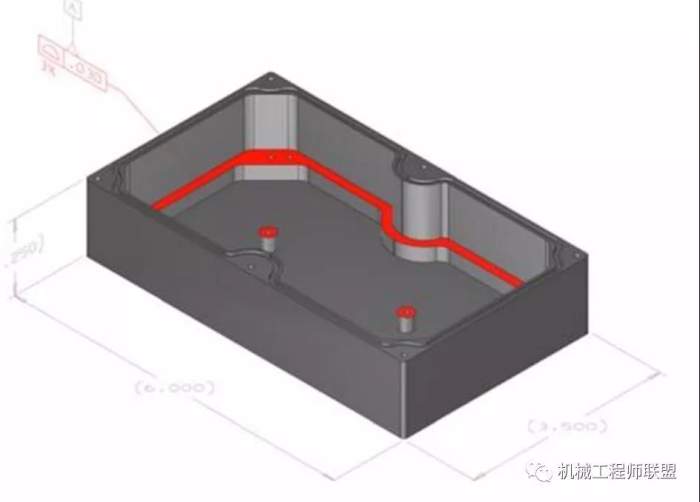

MBD技术以三维数模作为唯一的制造依据,使飞机产品的工艺设计活动发生了根本变化。工艺设计与仿真将在三维数字化环境下,依据基于MBD技术的数字化工艺协调制造体系要求,以产品EBOM和三维数字样机为基础,以工艺数字化并行定义为核心,制定工艺总方案,建立三维工艺数字样机,进行飞机数字化三维工艺设计、数字化工艺容差分配、仿真和优化、数字化三维工艺仿真验证。在工艺设计与仿真的不同阶段,仿真的内容也不同。在工艺审查阶段,对零件、组件、部件组成的制造单元进行可制造性、可装配性分析,检查结构设计的合理性;在工艺规划阶段,通过装配工艺仿真,确定零部件之间的装配顺序和运动路径;在工装设计阶段,进行制造资源仿真,设计出合格的工装资源;在工艺编制阶段,通过建立起产品、工艺、资源数字化工艺数据模型(PPR),通过关键部件基于MBD的工艺容差分配计算和优化,实现基于模型的工艺分离面划分、装配工位设计、装配流程设计、三维工艺指令设计等。因此,必须预先开展基于MBD的数字化工艺设计技术、基于MBD的工艺容差分配技术和基于MBD的三维工艺仿真技术的研究。

3.基于MBD的工艺装备设计制造集成技术

工艺装备设计在三维数字化环境下,以产品数字样机、工艺数字样机为基础,进行工艺技术装备的设计和仿真,逐步形成面向现代航空制造的基于三维的飞机制造技术装备工程体系,实现技术装备数字化、自动化、柔性化。在工装设计过程中,产品设计数模、工艺数模的版本变化将直接引起工装数模的版本变化。因此,必须应用三维关联技术和三维在线技术预先开展基于MBD工艺装备设计与飞机产品、工艺设计及仿真的数字化协同技术、工艺装备设计与产品设计、工艺设计的关联更改技术、工艺装备三维数字化设计制造一体化集成技术、基于三维数字化工艺装备设计、制造等技术的研究工作。

4.基于MBD的数字化检测与质量控制技术

在基于MBD的产品数字样机和工艺数字样机的基础上,开展三维工艺检验计划的技术研究工作,探讨三维数字图形转换为测量机等数字化设备能够识别的数字信息的技术方法,并以基于MBD的三维设计数模、工艺数模和检测方案为依据开发检验数据计算程序,建立基于MBD的三维检验数模,并与产品数字样机和工艺数字样机一起纳入PDM系统进行管理。与此同时,在制造产品数据结构(MBOM)的基础上,建立基于质量产品结构(QBOM)的集成质量管理系统。以PDM系统的检测计划、三维检测模型为依据,通过集成质量管理系统在生产现场采集飞机检验检测数据,并建立检验检测结果与QBOM的关联关系,纳入集成质量管理系统进行有效的管理,在此基础上形成单架次飞机的质量档案,最终完成单架次飞机质量档案的归档工作。因此,必须预先开展基于MBD的检测信息定义技术、基于MBD的检测过程设计技术、集成质量管理技术、质量档案归档技术的研究。

5.基于轻量化模型的装配过程可视化技术

在MBD制造模式下,装配现场已摆脱传统基于二维图样的模拟量传递体系,三维数模及三维工艺指令已经完全替代了二维工程图纸和纸质工艺指令成为在生产现场指导工人工作的技术依据。为了确保装配现场能够及时获取现行有效的三维数模、轻量化模型、三维装配工艺指令,满足飞机装配过程管理与执行控制的要求,需要解决三维数模轻量化的问题,并将基于MBD的设计模型、工艺模型、检验模型、三维工装资源数据、轻量化模型、三维装配工艺指令统一纳入企业级PDM中进行管理,并建立与装配现场作业计划的关联关系,实现三维可视化装配技术在装配制造执行系统(MES)的集成应用,实现真正的无纸化。因此,必须预先开展基于MBD的三维数模轻量化转换技术、基于轻量化模型的三维装配工艺过程设计工具开发技术、三维可视化装配技术在装配制造执行系统的集成应用技术的研究。

6.基于MBD的产品数据管理系统集成技术

在MBD制造模式下,产品工艺数据、检验检测数据的形式与类型发生了很大的变化。采用MBD技术后,设计部门不再向制造部门发放二维工程图纸,减少了设计工作量,简化了管理流程。工艺部门通过三维数字化工艺设计与仿真,依据基于MBD的三维产品设计数模建立三维工艺模型,生成零件加工、部件装配动画等多媒体工艺数据;检验部门通过三维数字化检验,依据基于MBD的三维产品设计数模、三维工艺模型,建立三维检验模型和检验计划。与此同时,设计数模的版本变化将直接引发工艺数模、检验数模的版本变化。因此,需要以零部件为对象,建立产品设计数据、工艺数据和检验数据与BOM结构树的关联关系,一起纳入PDM系统进行管理,通过检入与检出,确保产品设计数据、工艺数据、检验数据版本信息的一致。鉴于目前中航工业设计与制造分离的现实情况,应预先开展厂所协同研制单一数据源管理技术、基于BOM的设计、制造、检验数据管理技术,以及工程更改管理技术和批架次构型管理技术的研究。

结束语

通过基于MBD的三维数字化定义、三维数字化工艺设计与仿真、三维数字化工艺装备的设计与制造、基于轻量化模型的装配过程可视化技术、三维数字化检验检测技术以及基于MBD的产品数据管理系统集成技术的应用,能够有效地缩短产品研制周期,改善生产现场工作环境,提高产品质量和生产效率,真正实现无二维图纸、无纸质工作指令的三维数字化集成制造。MBD技术的深入应用必将推动我国飞机制造业的迅猛发展。