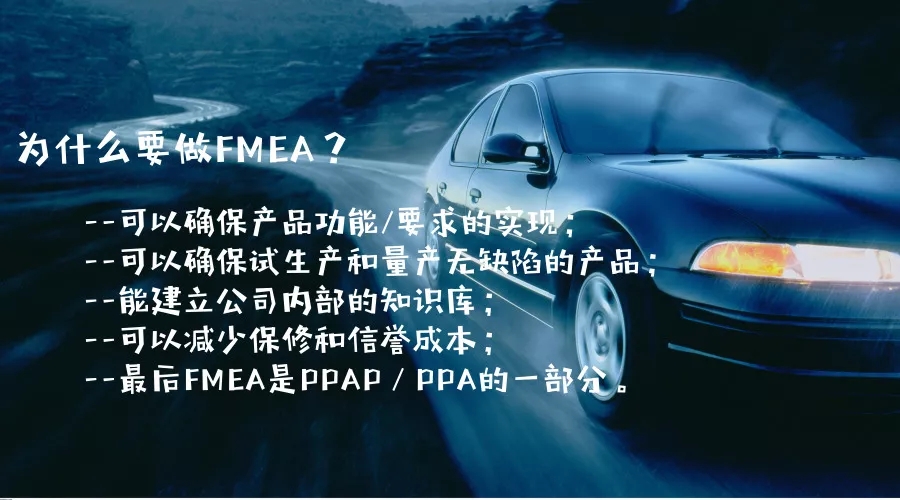

主机厂为什么“逼”供应商做FMEA? 上一篇我们和大家一起讨论了,新产品开发,我们到底何时做FMEA?本篇讨论一下主机厂为什么要求“逼”供应商做FMEA?一组图说明了为什么要做FMEA(概念设计-原型样件-OTS样件-试生产-量产),DFMEA就是确保产品功能/要求的实现,PFMEA就是确保产品特性的实现。

问 主机厂为什么要求供应商做FMEA? 答 主机厂希望供应商在产品策划与实现过程中分析新项目相关的系统、组件和零部件的失效模式及失效原因,查找可能出现的设计偏差,并采取措施以确保产品功能/要求的实现。主机厂希望供应商在过程策划与实现中,分析制造、装配和物流过程中失效模式及失效原因,查找产品制造中的过程变异的影响因素,采取措施确保过程和产品特性的实现。 有效应用DFMEA,可以确保产品功能/要求的实现。 你们的产品DV试验不通过,拨叉断裂了··· 工程师 知道的,刚接到邮件的通知了 主机厂SQE 那你们之前是如何DFMEA分析的?FMEA拿来看看? 工程师 好的, 主机厂SQE 拨叉断裂,在DFMEA中的哪一条啊?是如何分析的? 工程师 找找···我再找找···没有···其它都有,就是没有分析这一条 主机厂SQE 那现在就来DFMEA分析一下吧··· 拨叉断裂的原因是什么?厚度,材料··· 工程师 厚度按内部标准做的,肯定没有问题,但由于成本因素,拨叉更换了原材料··· 主机厂SQE 什么时候的事?我怎么不知道?更换材料谁认可的?材料做过什么试验验证呢? 工程师 抱歉···开发周期太短,成本压力大,也就疏忽了DFMEA分析,及材料试验

![]() 主机厂SQE

主机厂SQE

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

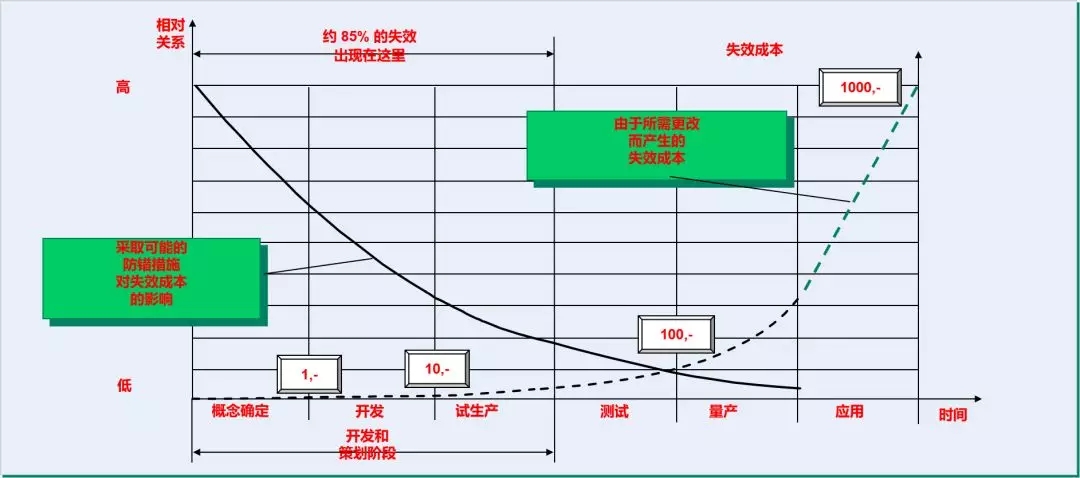

横坐标为产品开发的流程,包括概念确定、开发、试生产、测试、量产及应用,纵坐标可以是成本、失效的相对关系。

约85%的失效都可以在产品开发阶段出现,

但多数工厂,更喜欢隐蔽、回避问题,

没有使用FMEA分析潜在问题,

手工样件、OTS样件测试时,隐蔽问题,

试生产阶段,也是糊弄过关,

前面没有有效发现潜在问题,那么,

由于后期更改,而产生的失效成本上升,

是1:10:100:1000的关系图。

如果早期在产品开发阶段采用FMEA,尽可能发现潜在风险,

采取可能的预防措施,对失效成本的影响成下升趋势。(详见上图)

在产品开发阶段,首先明确产品的功能及要求,

那么,什么是失效模式呢?

对功能的否定就是失效,如:保温杯,

其功能是装水、不会漏水,失效就是漏水。

知道了失效后,我们就查找失效的原因,

失效原因就是下一级零件的特性失效,

这些特性是物理、化学等变异来源。

失效原因是下一级零件密封圈外径偏小引起间隙偏大,

也可能是密封圈材料选择错误引起老化,

最终导致的失效模式是保温杯漏水。

采取了预防措施,包括采用内部标准、在材料库中选择适当的材料,

实施预防措施,制作样件,

然后按探测措施,对产品进行样件测试,

如对保温杯进行漏水测试,测试通过,

也表明采取的预防措施是有效的。

所以应用DFMEA,查找可能出现的设计偏差,

采取措施,确保产品功能/要求得到实现。

有效应用PFMEA,可以确保试生产和量产无缺陷的产品 昨天刚刚完成的试生产,你们的表现太差了,一次合格率、生产节拍均不能达成目标··· 工程师 是的,昨晚我们加班开会,制定解决方案。 那你们主要的不良是什么?原因是什么? 工程师 主要是安装孔开裂,我们正在找原因,还没有头绪···

![]() 主机厂SQE

主机厂SQE![]()

![]()

![]()

![]() 主机厂SQE

主机厂SQE![]()

![]()

![]()

![]() 主机厂SQE

主机厂SQE

安装孔已开裂,在PFMEA中是如何分析的?拿来看看··· 工程师 我们的PFMEA中好像缺这一项·· 主机厂SQE 为什么?那现在就来PFMEA分析一下吧··· 安装孔开裂的原因是什么?是模具、还是工艺问题造成的··· 工程师 可能是模具问题,因为车间为提高生效率,模具的进浇口改了··· 主机厂SQE 什么时候的事?我怎么不知道?那是否进行了模流分析··FMEA分析呢? 工程师 抱歉···没有,他们说时间来不及···![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

在过程开发阶段,接受产品的图纸和技术规范,

应用PFMEA分析人机料法环等变差来源,

进行工艺参数的设计,

包括根据模流分析的结果,定义参数的基本范围。

接着进行工艺、设备验证阶段,

我们会制作OTS样件,并进行测试,

针对变差来源的过程特性采取相关的预防措施,

实际就是工艺控制,如工艺参数超差后自动报警、停机或自动修正等。

针对产品特性采取了相关的探测措施,

实际就是产品检验,采取防错、自动检验、人工计量、计数及目视检验手段,

明确探测的频率、容量、手段、方法、参考样件等,

这样,我们就确定了控制计划,

明确了产品特性与过程特性的控制方法,

下一阶段进行试生产,

完成工装、设备、检具、量具的验收与放行,

利用试生产,尽可能发现问题,

并进行过程能力与节拍验证,

如果前面的PFMEA的预防措施和探测措施均已落实,

试生产只是再次验证这些措施是否有效,

所以PFMEA查找产品制造中的过程变异的影响因素,

采取措施确保过程和产品特性的实现,

最终实现在试生产和量产中生产无缺陷的产品。

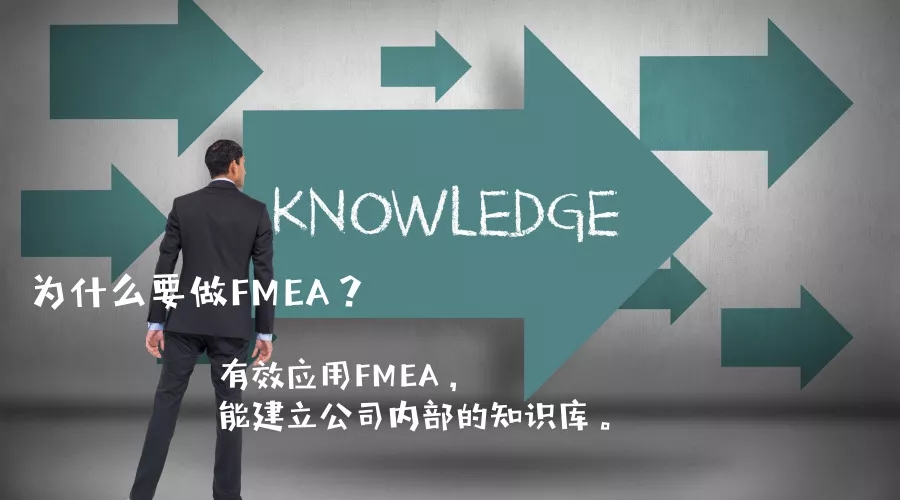

有效应用FMEA,能建立公司内部的知识库

去年你们的FMEA有500条,今年怎么只有300条了,怎么越做越少了··· 工程师 是的,我们做这个产品已经很有经验,有些失效我们已采取了预防措施,而且保证失效不会发生,没有必要写到FMEA中·· 难道不用累积经验与教训吗? 工程师 放心好了,这个产品肯定没有问题···![]() 主机厂SQE

主机厂SQE![]()

![]()

![]()

![]() 主机厂SQE

主机厂SQE![]()

![]()

![]()

我曾经在上汽大众做FMEA项目,

开始组建的团队中包括2-4年不等的工程师,

项目中程,2年的工程师已经无法分析失效的原因了,

后面找到一个位年长的工程师(工龄20多年,即将退休了)

请他帮助完成FMEA,没有想到这位年长的工程师说,

不需做FMEA了,我本人就是FMEA,

有什么问题直接找我可以了,

我一定可以帮你解决,防止问题的再次发生。

多敬业的工程师啊,但我们更需要的是,

不再等问题出来,再找您帮助解决,

而且问题还没有出来,预防问题的发生,

将您的经验和教训都传承下来。

所以FMEA就是前人种树,后人乘凉啊。

FMEA承载更多的经验与教训,

并进行不断的更新,

这样就能建立公司内部的知识库。

有效应用FMEA,可以减少保修和信誉成本

上次的投诉和退货,8D报告关闭了吗? 工程师 已经关闭了,报告已经发给你们了··![]() 主机厂SQE

主机厂SQE![]()

![]()

![]()

![]() 主机厂SQE

主机厂SQE

这些问题都采取措施,是否更新的FMEA中了··· 工程师 我们已经更新了指导书与控制计划,但FMEA好像没有···![]()

![]()

![]()

![]() 主机厂SQE

主机厂SQE

那你们如何确保在下一个项目或量产中不会重复发生呢?··· 工程师 放心了,我们的措施很有效,一定没有出现问题的···![]()

![]()

![]()

让我们来回顾一下历史事件:

1986年1月28日下午挑战者在美国费罗里达州发射,

挑战者号航天飞机升空后,

因其右侧固体火箭助推器(SRB)的O型环密封圈失效,

毗邻的外部燃料舱在泄漏出的火焰的高温烧灼下结构失效,

使高速飞行中的航天飞机

在空气阻力的作用下于发射后的第73秒解体,

机上7名宇航员全部罹难。

美国总统罗纳德·里根委派罗杰斯委员会对该事故进行调查,

罗杰斯委员会发现,

NASA的管理层事前已经知道承包商莫顿·塞奥科公司设计的固体火箭助推器存在潜在的缺陷,

但未能提出改进意见。

塞奥科公司的工程师和管理层

同来自肯尼迪航天中心和马歇尔航天飞行中心的NASA管理层讨论了天气问题。

部分工程师,如比较著名的罗杰·博伊斯乔利,

再次表达了他们对密封SRB部件接缝处的O型环的担心,

低温会导致O型环的橡胶材料失去弹性。

他们认为,如果O型环的温度低于华氏53度(约摄氏11.7度),

将无法保证它能有效密封住接缝。

他们也提出,发射前一天夜间的低温,

几乎肯定把SRB的温度降到华氏40度的警戒温度以下。

但是,莫顿·塞奥科公司的管理层否决了他们的异议,

他们认为发射进程能按日程进行。

在该事故中遇难的宇航员克丽斯塔·麦考利夫

是太空教学计划的第一名成员。

她原本准备在太空中向学生授课,

因此许多学生观看了挑战者号的发射直播。

这次事故的媒体覆盖面非常广,

一项研究的民意调查显示,

85%的美国人在事故发生后一个小时内已经听闻这次事件的新闻,

挑战者号灾难也成为质量、安全教育中的一个常见案例。

2012年12月20日美国交通部宣布,

对日本汽车制造商丰田汽车公司以3242.5万美元的民事罚金,

以了结自2004年起丰田汽车因油门踏板

和突然加速等问题引发的召回事件所造成的损害。

据美国有线电视新闻网(CNN)报道,

丰田此次接受的罚款金额已达法律允许上限。

美国交通部长拉胡德公告中称,

很高兴看到丰田汽车同意支付最高额的罚金,

并期待与丰田汽车通力合作确保消费者的安全。

高田质量问题爆发始于一起交通事故。

2009年5月16日,美国一位18岁的女孩儿埃希利帕海姆

开着一辆2000年生产的本田雅阁去接放学的弟弟。

在学校的停车场,

汽车与另一辆车相撞。

气囊展开后女孩儿被气囊中弹出的一个金属片划破颈动脉,

失血而亡。

气囊内的气体推进剂是装在一个个圆片中,

多个圆片装在气囊的气体推进器里。

高田的质量问题就出在这些圆片的生产中。

一是推进剂的存放没有防潮措施,

受潮的推进剂可能导致在多年后圆片包装破裂。

二是有些圆片合装在一起时压力过小。

在有些案例中,比如本田的某些车型上,

本田要求每个气囊装7个圆片,而实际装的是6个。

而内部消息显示,高田公司已经承认安全气囊出现问题,

而这种缺陷的存在至少已存在10年。

路透称其获悉的数十份高田内部工程报告、宣讲材料、以及电子邮件副本显示,

公司在截至2011年的10年间生产的气体发生器,

难以达到内部安全标准,

问题存在时间比调查涵盖时间还长四年。

截至目前,

高田问题气囊在全球致死至少23人,严重致伤230人。

日本高田公司是世界上第二大汽车安全部件制造商,

这家高田公司的主要客户除了日系阵营的本田、日产、马自达、三菱汽车等,

还有奥迪、奔驰、宝马、通用、现代、福特等诸多知名车企。

虽然每一次都是不同的事件,

但历史都惊人的相似,

如果事故已出现,在采取任何补救措施,

做什么都是来不及了,

只有在事前做预防,

才能确保质量。

所以有效应用FMEA,可以减少保修和信誉成本。

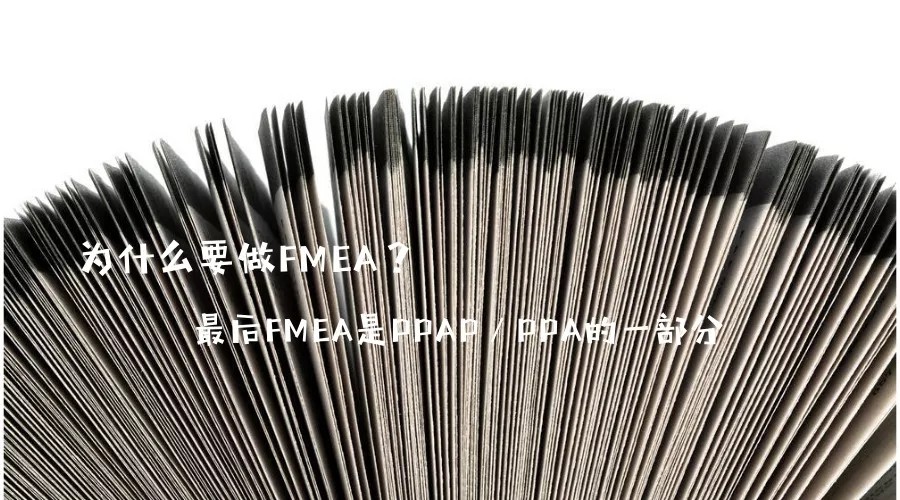

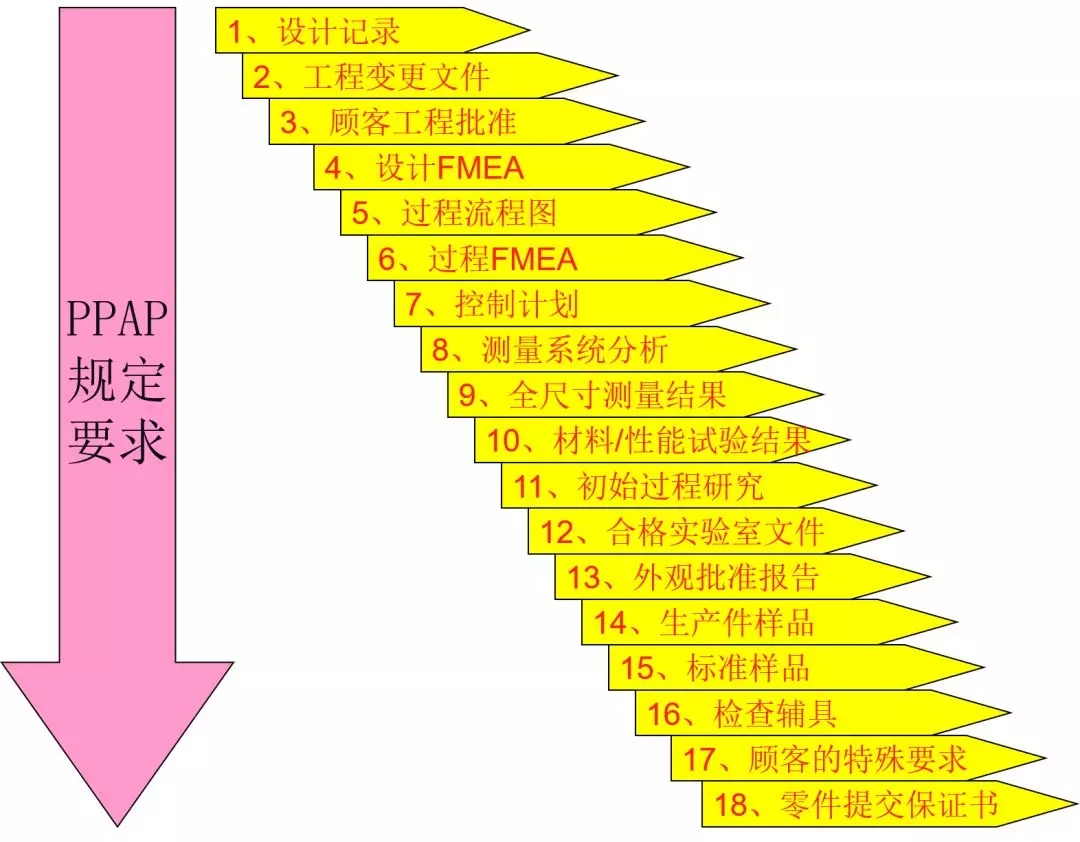

最后FMEA是PPAP/PPA的一部分 按项目计划,你们明天要提交PPAP了 工程师 PPAP好多资料,我们晚上加班抓紧做··· 什么?不会吧···PPAP资料是项目计划每一阶段的输出,收集合并后提交··· 工程师 哦···知道了,我们抓紧收集··

![]() 主机厂SQE

主机厂SQE![]()

![]()

![]()

![]() 主机厂SQE

主机厂SQE![]()

![]()

![]()

![]() 主机厂SQE

主机厂SQE

不是简单的收集啊···试生产结束后,FMEA的建议措施需要跟踪与关闭,需要进一步更新FMEA、CP、WI等 工程师 好吧··我们好像没有更新FMEA··还有···![]()

![]()

![]()

PPAP生产件批程序是供应商完全理解了

客户的设计规范和技术要求,

以及制造过程有潜力在实际生产中

满足生产节拍、质量目标,

持续生产满足顾客要求的产品。

与OTS样件不同的是,在生产现场

用正式的生产装、量具、工艺过程、材料、操作者、环境

和过程参数(如:进给量、速度、节拍、压力等)

按策划的生产节拍制造出来的零件和

所编制的文件,产生的记录提交顾客。

这里非常重要的一份文件就是FMEA。

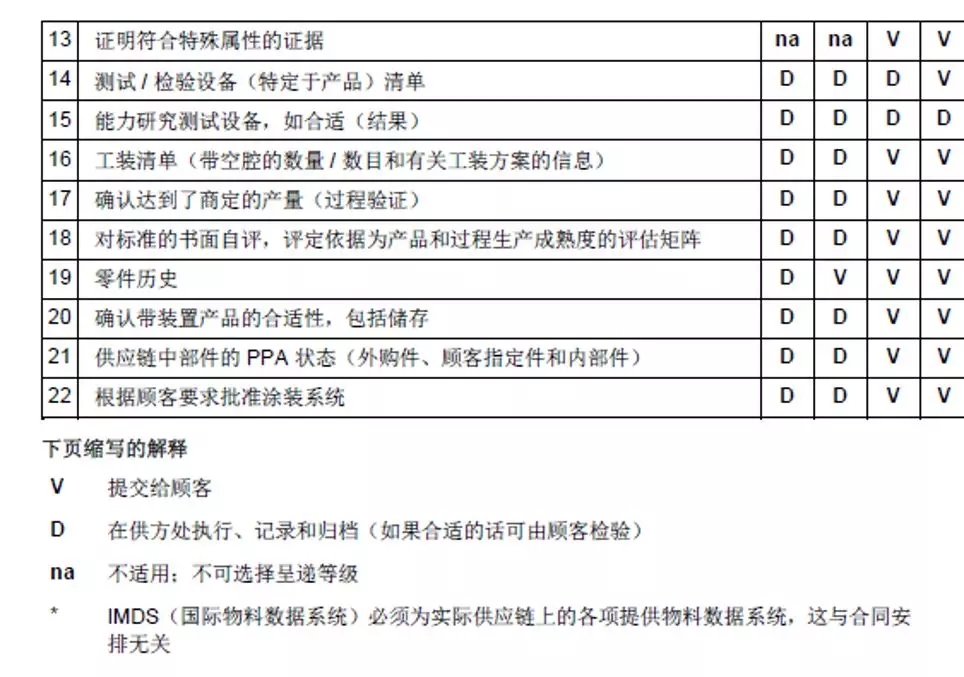

下面我们来看一看,PPAP/PPA手册中是如何规定的:

AIAG-PPAP手册中第4项为DFMEA,第6项为PFMEA

VDA-PPA(生产过程和产品批准)第4项为DFMEA,第9项为PFMEA

小伙伴们,我们为什么要做FMEA?

因为有效应用DFMEA,

可以确保产品功能/要求的实现;

因为有效应用PFMEA,

可以确保试生产和量产无缺陷的产品;

因为有效应用FMEA,

能建立公司内部的知识库;

有效应用FMEA,

可以减少保修和信誉成本,

最后FMEA是PPAP/PPA的一部分。