新产品开发,我们到底何时做FMEA?

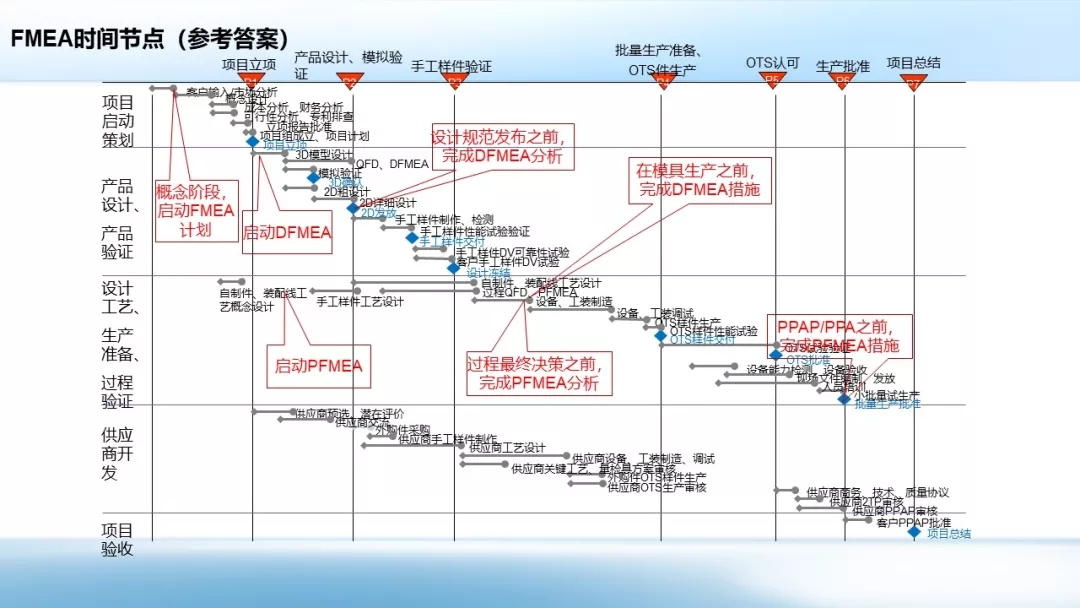

新产品开发,我们到底何时做FMEA? 上一篇我们和大家一起讨论了,FMEA协调员在组织有效FMEA活动中的作用。本篇我们分享FMEA的时间节点,在APQP先期产品质量策划中,在充分了解设计概念时开始启动DFMEA,在设计规范发布之前,完成DFMEA的分析,在生产模具开始之前完成DFMEA的措施。

问

在新产品开发的项目计划中,你们何时做FMEA?

答

说真话,还是假话?我们一般都在PPAP前一天夜里通宵达旦完成FMEA,因为接到客户的通知,明天要提交PPAP。

项目计划中,DFMEA何时启动,何时完成分析,何时完成优化措施?

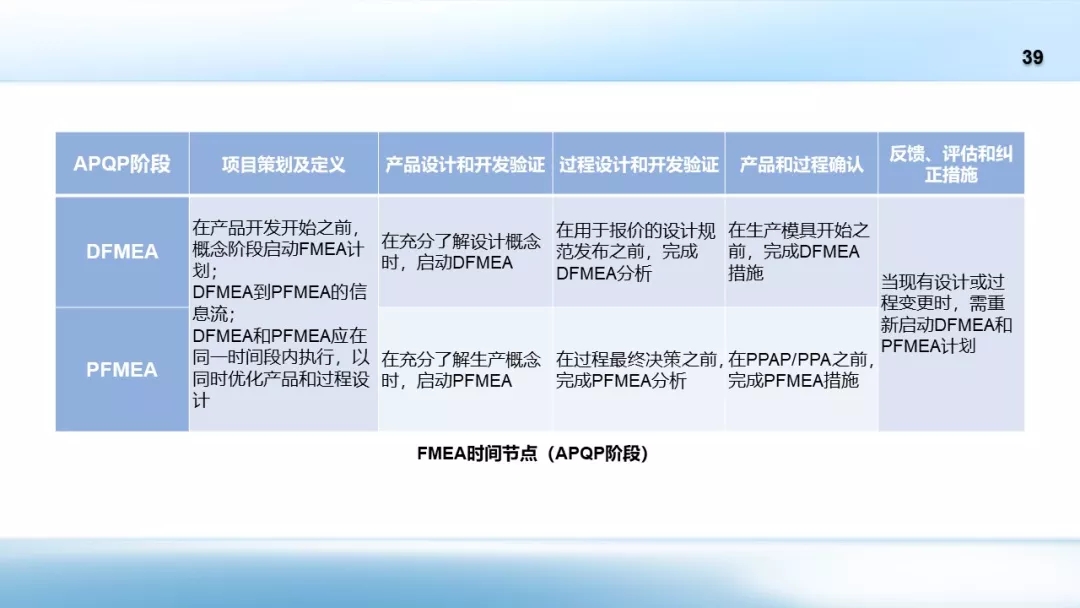

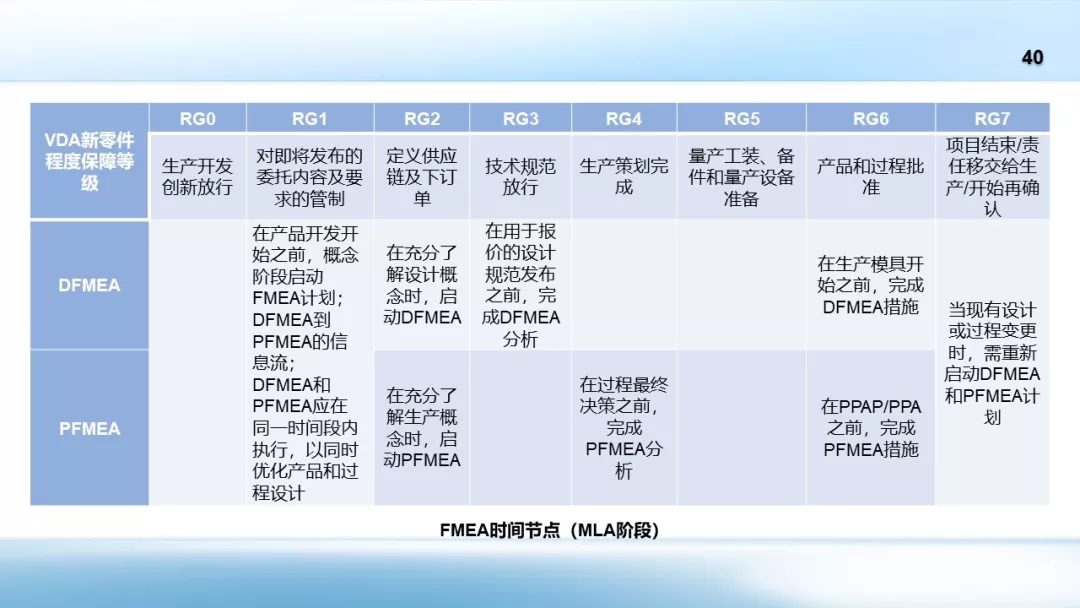

APQP将产品开发分为了五个阶段,

包括项目策划及定义、产品设计开发与验证,

过程设计开发与验证,产品和过程确认,

反馈、评估和纠正措施。

第一阶段:项目定义和策划阶段,我们接收客户的技术资料,

、进行概念设计,成本分析可行性分析与研究,

这时我们启动FMEA的计划,

也就是说,

在产品开发正式开始之前,我们就应完成FMEA的计划。同时,我们也应获得相关文件,

作为FMEA的输入,包括:

-顾客的要求

-产品功能描述

-图纸

-质量标准

-测试规范

-法律法规要求

-质量协议

-质量目标等文件,

也要收集内部的相关文件,包括

-内部的测试规范

-以往分析的结果,如同类型产品的FMEA、失效树分析、QFD等结果

-以往产品的经验等。

这些输入是非常重要的,

因为我们要这些文件中获取FMEA所属的主要信息。

从方案设计中我们可以获得产品的性能、环境条件、工作原理、结构组成等信息。

从方案图纸及样件中可以获限产品的结构层次、接口关系等信息。

APQP第二阶段,产品设计和开发验证,

这时正式进入产品开发阶段,

在充分了解设计概念,输入设计任务。

制定了设计目标时,启动DFMEA。

第一步:根据概念设计,确定分析的范围及边界,

第二步:结构分析,进行结构层次分析,

将系统按结构层次分解为系统、子系统、组件及零件,

第三步:功能分析,确定每个层次的功能,将功能与要求分配给各层次的单元,

第四步:失效分析,分析功能的失效,并确定他们的关系,

第五步:风险分析,针对失效制定预防及探测措施,并进行SOD的评分,

这时,所有的预防措施,都是设计的最基本元素,

如,根据对标车型,选择了XX材料,

进行CAE模拟分析与计算,得到XX性能指标,

将DFMEA的预防措施都导入到每一个层次的产品图纸、技术规范中,

这时初步生成了3D、2D的图纸,

将DFMEA的探测措施都导入到DVP设计验证计划中,

并对设计的输出进行模拟验证和设计评审,

验证与评审后,发布2D的详细图纸,

这时,设计规范发布之前应完成DFMEA的分析,

也就是从DFMEA的第一步做到第五步。

下一步根据设计规范进行手工样件制作,

同时,根据DFMEA第五步风险分析的结果,

我们要制定预防与探测措施,

对手工样件进行性能试验,

严格按DVP试验大纲进行试验,

特别强调的是DVP的试验计划来自至DFMEA的探测措施,

试验合格后,手工样件交付给客户,

客户在整车或系统平台上进行DV试验,

也可能做可靠性试验,

由于手工样件使用的材料、结构不一样,

可靠性试验的结果只是参考,

这时,我们也可以考虑做软模样件进一步验证。

在不断的试验过程中,会发现很多的设计不合理的地方,

我们就会修改设计,每一次修改应更新DFMEA,

重新进行风险分析,

确定是否有新的风险,是否需要增加新的验证,

等所有的验证试验合格后,

我们终于设计冻结了,

发布正式的设计规范、3D、2D图纸。

别忘记了,在针对高风险的项目采取的预防和探测措施,

应进一步跟踪,包括:

-预防和探测措施,

-责任人

-措施状态

-采取措施的证据

-重新进行SOD的评估

设计正式发布,开模之前要完成DFMEA措施。

因为一旦设计冻结后,DFMEA的措施没有完成,

这样直接会产生设计变更。

项目计划中,PFMEA何时启动,何时完成分析,何时完成优化措施?

第一阶段:项目定义和策划阶段,我们接收客户的技术资料,

、进行过程概念设计,

这时我们启动FMEA的计划,

也就是说,

DFMEA和PFMEA应在同一时间段实施,

以同时优化产品和过程设计。

我们也应获得相关文件,生产工艺技术规范、图纸、质量标准等。

这些输入是非常重要的,

因为我们要这些文件中获取PFMEA所属的主要信息。

从图纸、生产工艺技术规范中获得生产流程、过程步骤的要求。

APQP第二阶段,产品设计和开发验证,

这时正式进入产品开发阶段,

在充分了解生产概念,启动PFMEA。

当接到在初步的3D、2D图纸后,

完成了工艺路线设计,完成了过程流程图,

将图纸与技术规范导入到PFMEA的过程步骤的要求中。

APQP第三阶段,过程设计开发与验证,

这时,应完成PFMEA的分析,

分析人机料法环等变差来源,

输出最终的过程流程图、平面布置图,

确定了控制计划,

明确了产品特性与过程特性的控制方法,

完成了过程设计,

在过程最终决策之前,完成PFMEA的分析。

第四阶段:产品和过程的确认,

这时,应进行试生产,

完成工装、设备、检具的认可与放行,

利用试生产,尽可能发现问题,

并进行过程能力与节拍验证,

应更新PFMEA与作业文件,

别忘记了,在针对高风险的项目采取的预防和探测措施,

也应在PPAP之前完成PFMEA措施。

因为是一旦PPAP后,PFMEA的措施没有完成,

这样直接导致PPAP批准是失效的。

当然不管是DFMEA还是PFMEA,

当现有设计或过程变更时,

需要重新启动DFMEA和PFMEA计划。

总结

各位小伙伴们,我们来总结一下:

建议DFMEA时间节点:

V0:在充分了解设计概念时,启动DFMEA,

V1:在设计规范发布之前,完成DFMEA分析(DFMEA第一步~第五步)

V2:在设计冻结后,开模之前,完成DFMEA措施(DFMEA第六步)

V3:项目量产SOP+3,量产爬坡后,量产批准前,再次更新。

建议PFMEA时间节点:

V0:在充分了解生产概念时,启动PFMEA,

V1:在过程最终决策之前,完成PFMEA分析(PFMEA第一步~第五步)

V2:在PPAP批准之前,完成PFMEA措施(PFMEA第六步)

V3:项目量产SOP+3,量产爬坡后,量产批准前,再次更新。